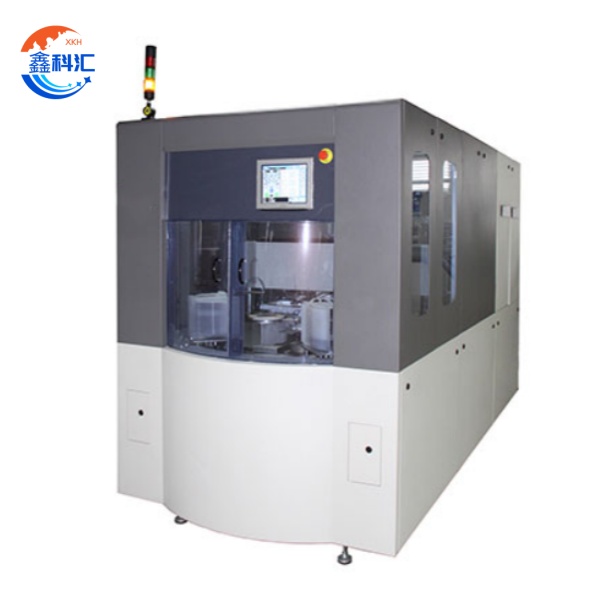

Оборудование для утонения пластин размером 4–12 дюймов (4–12 дюймов)

Принцип работы

Процесс утонения пластин проходит в три этапа:

Грубая шлифовка: алмазный круг (зернистость 200–500 мкм) снимает 50–150 мкм материала со скоростью 3000–5000 об/мин, быстро уменьшая толщину.

Тонкое шлифование: более мелкий круг (размер зерна 1–50 мкм) уменьшает толщину до 20–50 мкм со скоростью <1 мкм/с, что позволяет свести к минимуму повреждение подповерхностного слоя.

Полировка (ХМП): химико-механическая суспензия устраняет остаточные повреждения, достигая Ra <0,1 нм.

Совместимые материалы

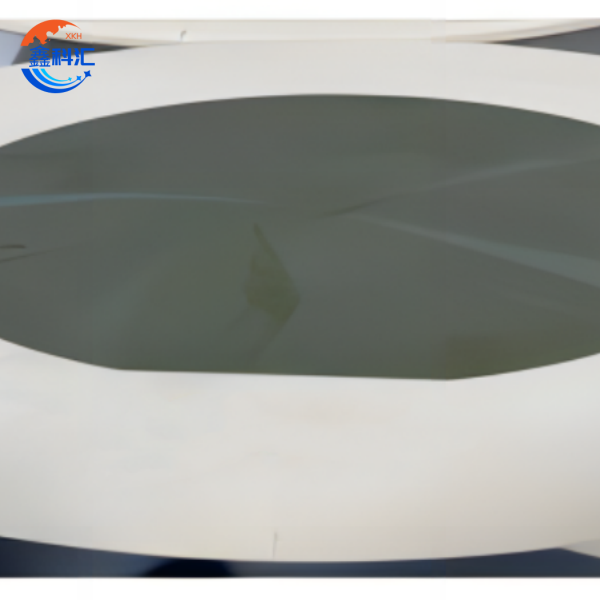

Кремний (Si): стандарт для КМОП-пластин, утонченный до 25 мкм для 3D-укладки.

Карбид кремния (SiC): Требуются специальные алмазные круги (концентрация алмазов 80%) для термостойкости.

Сапфир (Al₂O₃): утонченный до 50 мкм для применения в УФ-светодиодах.

Основные компоненты системы

1. Система измельчения

Двухосная шлифовальная машина: объединяет грубое и тонкое измельчение на одной платформе, сокращая время цикла на 40%.

Аэростатический шпиндель: диапазон скоростей 0–6000 об/мин с радиальным биением <0,5 мкм.

2. Система обработки пластин

Вакуумный зажимной патрон: удерживающая сила >50 Н с точностью позиционирования ±0,1 мкм.

Роботизированная рука: транспортирует пластины размером 4–12 дюймов со скоростью 100 мм/с.

3. Система управления

Лазерная интерферометрия: контроль толщины в реальном времени (разрешение 0,01 мкм).

Прямая связь на основе искусственного интеллекта: прогнозирует износ колес и автоматически корректирует параметры.

4. Охлаждение и очистка

Ультразвуковая очистка: удаляет частицы размером >0,5 мкм с эффективностью 99,9%.

Деионизированная вода: охлаждает пластину до температуры <5°C выше температуры окружающей среды.

Основные преимущества

1. Сверхвысокая точность: TTV (общая вариация толщины) <0,5 мкм, WTW (внутрипластинчатая вариация толщины) <1 мкм.

2. Интеграция нескольких процессов: объединяет шлифование, ХМП и плазменное травление в одной машине.

3. Совместимость материалов:

Кремний: Уменьшение толщины с 775 мкм до 25 мкм.

SiC: обеспечивает TTV <2 мкм для СВЧ-приложений.

Легированные пластины: пластины InP, легированные фосфором, с дрейфом сопротивления <5%.

4. Интеллектуальная автоматизация: интеграция MES снижает человеческий фактор на 70%.

5. Энергоэффективность: снижение потребления энергии на 30% за счет рекуперативного торможения.

Ключевые приложения

1. Современная упаковка

• 3D-ИС: утончение пластин позволяет вертикально укладывать чипы логики/памяти (например, стеки HBM), достигая десятикратного увеличения пропускной способности и 50% снижения энергопотребления по сравнению с решениями 2,5D. Оборудование поддерживает гибридное сращивание и интеграцию TSV (сквозные кремниевые переходные отверстия), что критически важно для процессоров искусственного интеллекта/машинного обучения, требующих шага межсоединений менее 10 мкм. Например, 12-дюймовые пластины, утонченные до 25 мкм, позволяют укладывать более 8 слоев, сохраняя коробление менее 1,5%, что крайне важно для автомобильных лидарных систем.

• Корпус с разветвлением: благодаря уменьшению толщины пластины до 30 мкм длина межсоединений сокращается на 50%, что минимизирует задержку сигнала (<0,2 пс/мм) и позволяет создавать сверхтонкие чиплеты толщиной 0,4 мм для мобильных систем на кристалле. В процессе используются алгоритмы шлифования с компенсацией напряжений для предотвращения коробления (контроль TTV >50 мкм), что обеспечивает надежность в высокочастотных СВЧ-приложениях.

2. Силовая электроника

• Модули IGBT: утончение до 50 мкм снижает тепловое сопротивление до <0,5 °C/Вт, что позволяет SiC MOSFET на 1200 В работать при температуре перехода 200 °C. Наше оборудование использует многоступенчатую шлифовку (грубая: зернистость 46 мкм → тонкая: зернистость 4 мкм) для устранения подповерхностных повреждений, обеспечивая надежность более 10 000 циклов термоциклирования. Это критически важно для инверторов электромобилей, где пластины SiC толщиной 10 мкм повышают скорость переключения на 30%.

• Силовые приборы GaN-на-SiC: утончение пластин до 80 мкм повышает подвижность электронов (μ > 2000 см²/В·с) для GaN HEMT на 650 В, снижая потери проводимости на 18%. В процессе используется лазерная резка для предотвращения растрескивания во время утончения, что позволяет добиться сколов на краях менее 5 мкм для усилителей мощности ВЧ.

3. Оптоэлектроника

• Светодиоды GaN-на-SiC: сапфировые подложки толщиной 50 мкм повышают эффективность светоизвлечения (LEE) до 85% (по сравнению с 65% для пластин толщиной 150 мкм) за счёт минимизации захвата фотонов. Сверхнизкое значение TTV (<0,3 мкм) нашего оборудования обеспечивает равномерное свечение светодиодов на 12-дюймовых пластинах, что критически важно для дисплеев Micro-LED, требующих однородности длины волны <100 нм.

• Кремниевая фотоника: кремниевые пластины толщиной 25 мкм обеспечивают снижение потерь распространения в волноводах на 3 дБ/см, что крайне важно для оптических приёмопередатчиков со скоростью передачи данных 1,6 Тбит/с. Технология включает сглаживание методом CMP для снижения шероховатости поверхности до Ra <0,1 нм, что повышает эффективность связи на 40%.

4. МЭМС-датчики

• Акселерометры: кремниевые пластины толщиной 25 мкм обеспечивают отношение сигнал/шум >85 дБ (по сравнению с 75 дБ для пластин толщиной 50 мкм) за счёт повышения чувствительности к смещению контрольной массы. Наша двухкоординатная шлифовальная система компенсирует градиенты напряжений, обеспечивая дрейф чувствительности <0,5% в диапазоне температур от -40°C до 125°C. Области применения включают в себя обнаружение автомобильных столкновений и отслеживание движения в дополненной и виртуальной реальности.

• Датчики давления: утончение до 40 мкм обеспечивает диапазон измерений от 0 до 300 бар с гистерезисом <0,1% от полной шкалы. Использование временного соединения (стеклянных держателей) позволяет избежать разрушения пластины во время травления с обратной стороны, обеспечивая допуск на избыточное давление <1 мкм для промышленных датчиков Интернета вещей.

• Техническая синергия: наше оборудование для утонения пластин объединяет механическую шлифовку, химическую магнитную полировку (ХМП) и плазменное травление для решения различных задач обработки материалов (Si, SiC, сапфир). Например, для GaN-на-SiC требуется гибридная шлифовка (алмазные круги + плазменная обработка) для баланса твёрдости и теплового расширения, а для МЭМС-датчиков требуется шероховатость поверхности менее 5 нм благодаря полировке ХМП.

• Влияние на отрасль: позволяя создавать более тонкие и высокопроизводительные пластины, эта технология стимулирует инновации в области микросхем ИИ, модулей 5G mmWave и гибкой электроники с допусками TTV <0,1 мкм для складных дисплеев и <0,5 мкм для автомобильных датчиков LiDAR.

Услуги XKH

1. Индивидуальные решения

Масштабируемые конфигурации: конструкции с камерами размером 4–12 дюймов с автоматической загрузкой/выгрузкой.

Поддержка легирования: индивидуальные рецепты для кристаллов, легированных Er/Yb, и пластин InP/GaAs.

2. Комплексная поддержка

Разработка процесса: бесплатные пробные запуски с оптимизацией.

Глобальное обучение: ежегодные технические семинары по техническому обслуживанию и устранению неисправностей.

3. Обработка нескольких материалов

SiC: утончение пластины до 100 мкм с Ra <0,1 нм.

Сапфир: толщина 50 мкм для окон УФ-лазеров (пропускание >92% при 200 нм).

4. Услуги с добавленной стоимостью

Расходные материалы: алмазные диски (срок службы более 2000 пластин) и суспензии CMP.

Заключение

Это оборудование для утонения пластин обеспечивает высочайшую в отрасли точность, универсальность в работе с различными материалами и интеллектуальную автоматизацию, что делает его незаменимым для 3D-интеграции и силовой электроники. Комплексные услуги XKH — от настройки до постобработки — гарантируют клиентам достижение экономической эффективности и высочайшей производительности в производстве полупроводников.