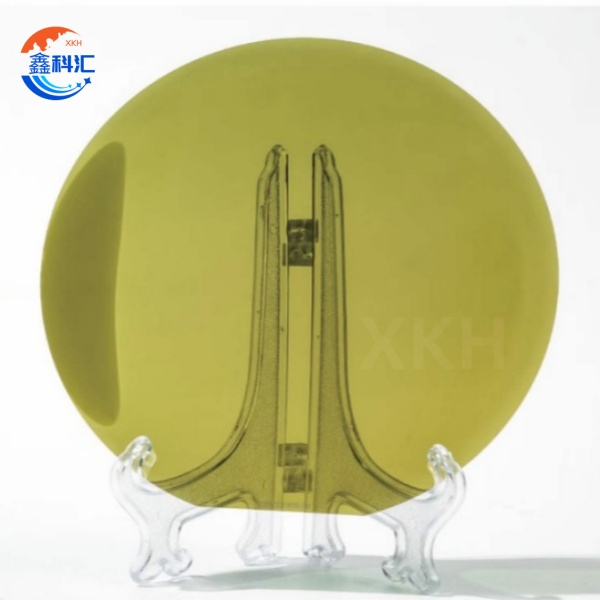

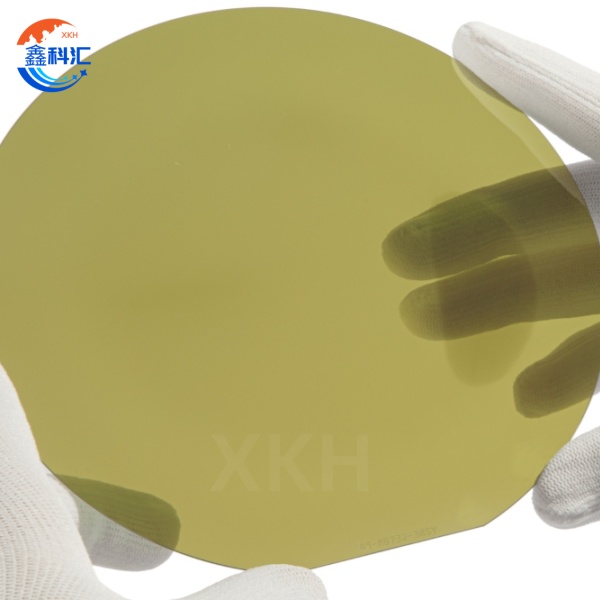

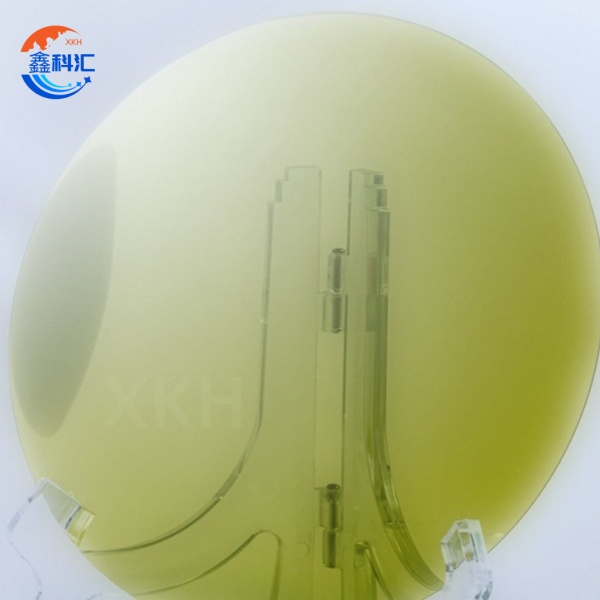

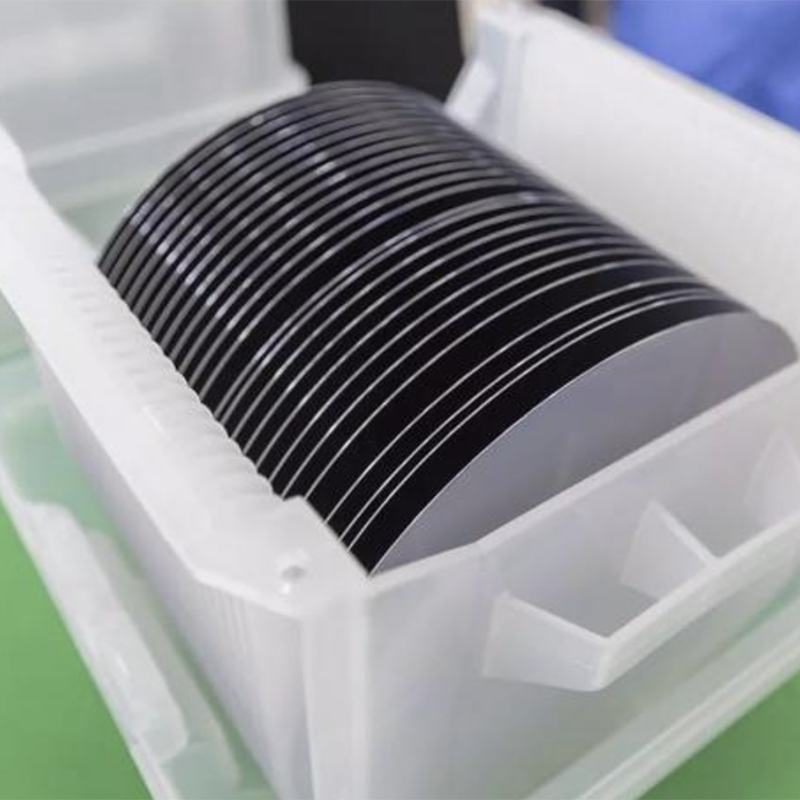

6-дюймовая проводящая композитная подложка SiC, диаметр 4H 150 мм, Ra≤0,2 нм, деформация≤35 мкм

Технические параметры

| Предметы | Производствооценка | Дурачокоценка |

| Диаметр | 6-8 дюймов | 6-8 дюймов |

| Толщина | 350/500±25,0 мкм | 350/500±25,0 мкм |

| Политип | 4H | 4H |

| Удельное сопротивление | 0,015-0,025 Ом·см | 0,015-0,025 Ом·см |

| ТТВ | ≤5 мкм | ≤20 мкм |

| Варп | ≤35 мкм | ≤55 мкм |

| Шероховатость передней (Si-грани) поверхности | Ra≤0,2 нм (5мкм×5мкм) | Ra≤0,2 нм (5мкм×5мкм) |

Ключевые особенности

1. Преимущество в цене: в нашей 6-дюймовой проводящей композитной подложке из SiC используется запатентованная технология «градиентного буферного слоя», которая оптимизирует состав материала, снижая затраты на сырье на 38% при сохранении превосходных электрических характеристик. Фактические измерения показывают, что стоимость 650-вольтовых МОП-транзисторов на этой подложке на 42% ниже стоимости на единицу площади по сравнению с традиционными решениями, что существенно способствует внедрению SiC-устройств в потребительскую электронику.

2. Превосходные проводящие свойства: благодаря точным процессам контроля легирования азотом наша 6-дюймовая проводящая композитная подложка из SiC достигает сверхнизкого удельного сопротивления 0,012–0,022 Ом·см с контролируемым отклонением в пределах ±5%. Примечательно, что мы сохраняем однородность удельного сопротивления даже в 5-миллиметровой краевой области пластины, решая давнюю проблему краевого эффекта в отрасли.

3. Тепловые характеристики: модуль 1200 В/50 А, разработанный на нашей подложке, демонстрирует повышение температуры кристалла всего на 45 °C относительно температуры окружающей среды при полной нагрузке — на 65 °C ниже, чем у аналогичных кремниевых устройств. Это достигается благодаря нашей композитной структуре с «3D тепловым каналом», которая повышает боковую теплопроводность до 380 Вт/м·К и вертикальную — до 290 Вт/м·К.

4. Совместимость процессов: Для уникальной структуры 6-дюймовых проводящих композитных подложек из SiC мы разработали соответствующий малозаметный процесс лазерной резки, обеспечивающий скорость резки 200 мм/с и контролирующий сколы на кромках менее 0,3 мкм. Кроме того, мы предлагаем варианты подложек с предварительно никелированным покрытием, которые позволяют осуществлять прямое склеивание кристаллов, сокращая для клиентов два технологических этапа.

Основные области применения

Критическое оборудование интеллектуальной сети:

В системах передачи постоянного тока сверхвысокого напряжения (UHVDC) с напряжением ±800 кВ тиристоры IGCT, использующие наши 6-дюймовые проводящие композитные подложки из SiC, демонстрируют значительное повышение производительности. Эти устройства обеспечивают снижение потерь при коммутации на 55%, одновременно повышая общую эффективность системы более чем до 99,2%. Высокая теплопроводность подложек (380 Вт/м·К) позволяет создавать компактные преобразователи, уменьшающие площадь подстанции на 25% по сравнению с традиционными кремниевыми решениями.

Силовые агрегаты транспортных средств на новой энергии:

Система привода, включающая наши 6-дюймовые токопроводящие композитные подложки из карбида кремния (SiC), обеспечивает беспрецедентную удельную мощность инвертора 45 кВт/л, что на 60% выше, чем у предыдущей 400-вольтовой кремниевой конструкции. Что особенно впечатляет, система сохраняет КПД 98% во всем диапазоне рабочих температур от -40 ℃ до +175 ℃, решая проблемы с производительностью в условиях низких температур, которые затрудняли внедрение электромобилей в северных регионах. Реальные испытания показывают увеличение запаса хода зимой для автомобилей, оснащенных этой технологией, на 7,5%.

Промышленные частотно-регулируемые приводы:

Внедрение наших подложек в интеллектуальные силовые модули (ИПМ) для промышленных сервосистем меняет подход к автоматизации производства. В обрабатывающих центрах с ЧПУ эти модули обеспечивают на 40% более высокую скорость реакции двигателя (сокращая время ускорения с 50 до 30 мс) и одновременно снижая уровень электромагнитных помех на 15–65 дБ(А).

Бытовая электроника:

Революция в потребительской электронике продолжается: наши подложки позволяют создавать быстрые зарядные устройства GaN нового поколения мощностью 65 Вт. Эти компактные адаптеры питания позволяют уменьшить объём на 30% (до 45 см³) при сохранении полной выходной мощности благодаря превосходным коммутационным характеристикам схем на основе SiC. Тепловизионные изображения показывают максимальную температуру корпуса всего 68 °C при непрерывной работе — на 22 °C ниже, чем у традиционных конструкций, — что значительно увеличивает срок службы и безопасность продукта.

Услуги по настройке XKH

XKH обеспечивает комплексную поддержку настройки 6-дюймовых проводящих композитных подложек из SiC:

Настройка толщины: доступны варианты со значениями 200 мкм, 300 мкм и 350 мкм

2. Управление сопротивлением: регулируемая концентрация легирования n-типа от 1×10¹⁸ до 5×10¹⁸ см⁻³

3. Ориентация кристалла: поддержка нескольких ориентаций, включая (0001) внеосевую ориентацию 4° или 8°

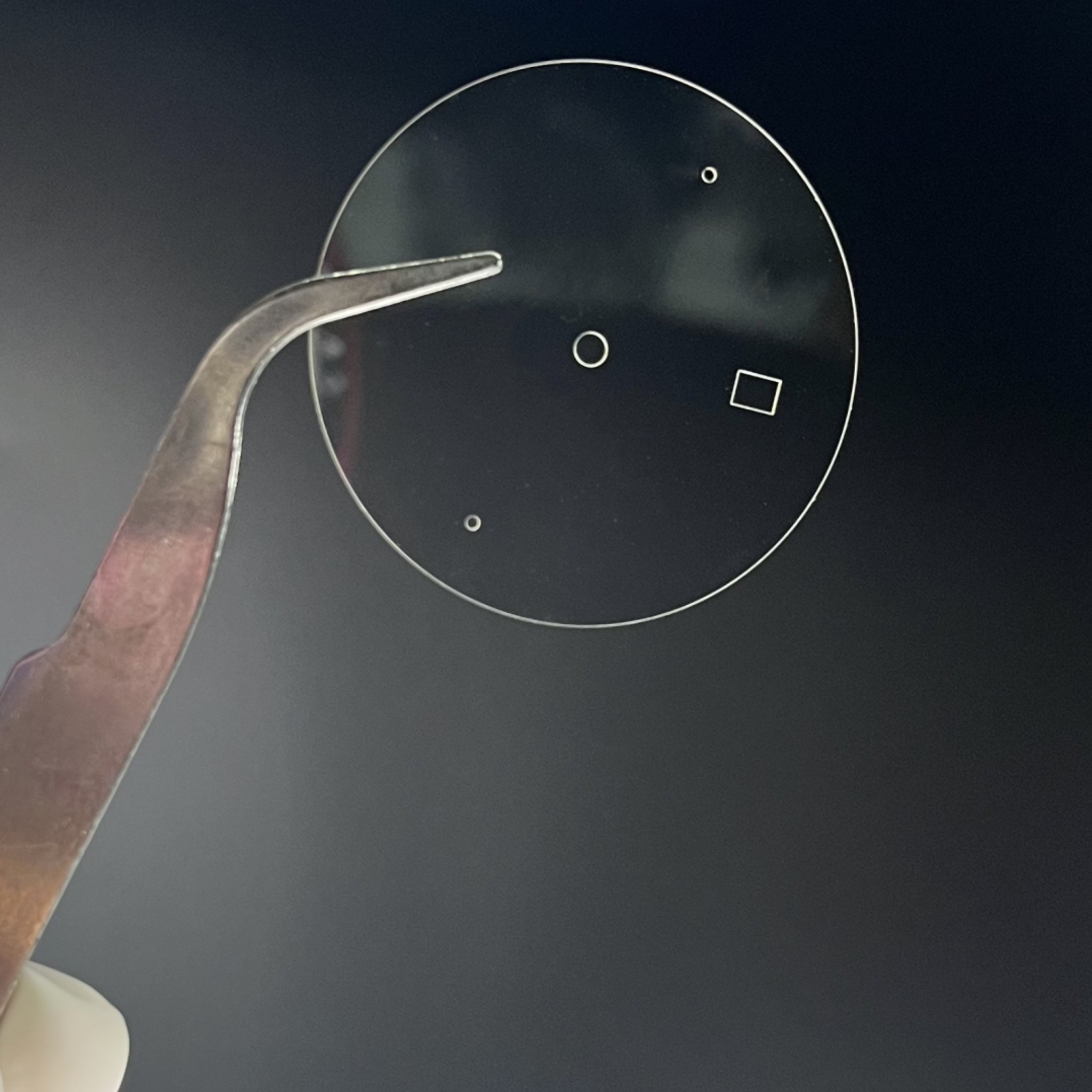

4. Услуги по тестированию: Полные отчеты по тестированию параметров на уровне пластин

В настоящее время срок поставки от создания прототипа до массового производства составляет всего 8 недель. Для стратегически важных клиентов мы предлагаем специализированные услуги по разработке технологических процессов, чтобы обеспечить идеальное соответствие требованиям к устройству.