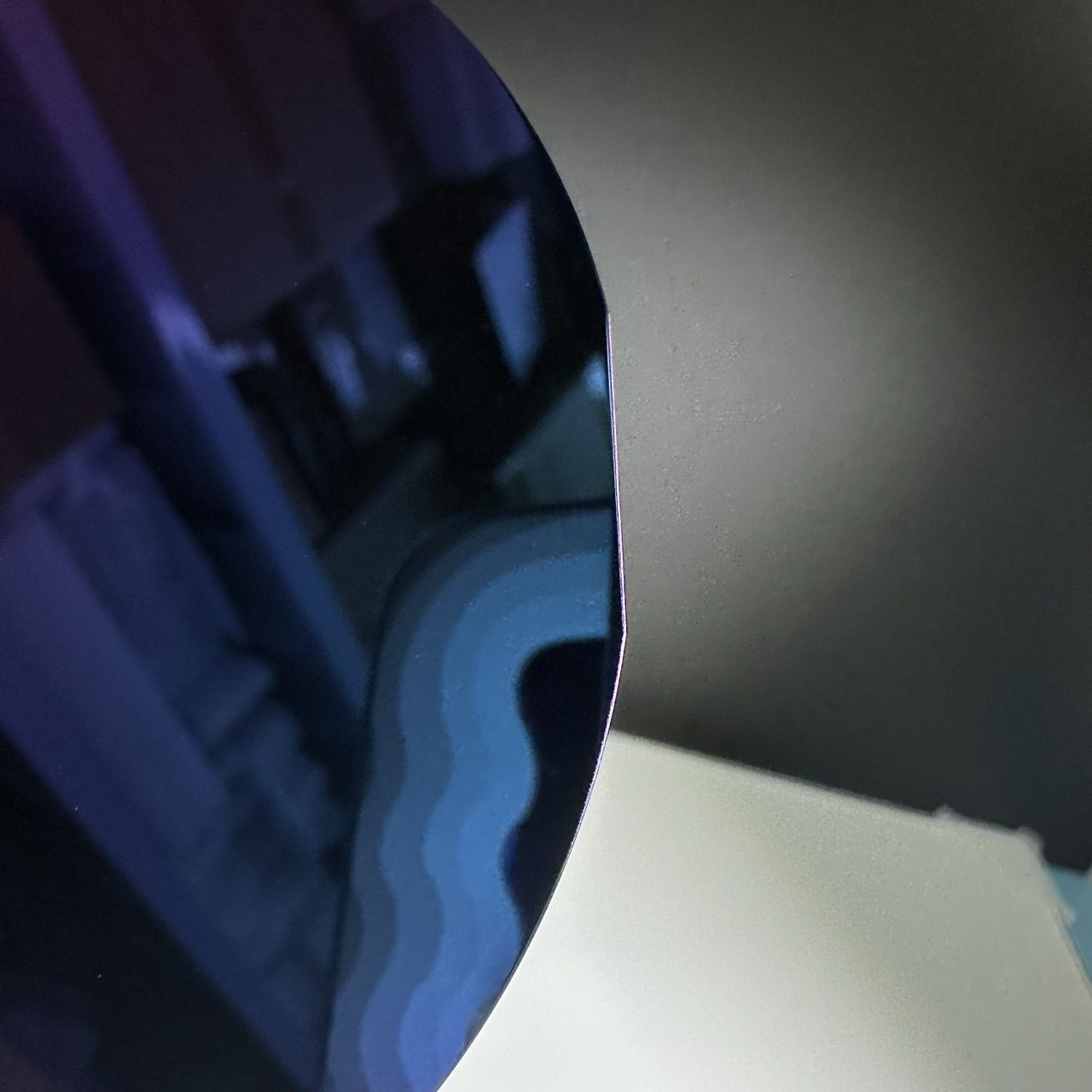

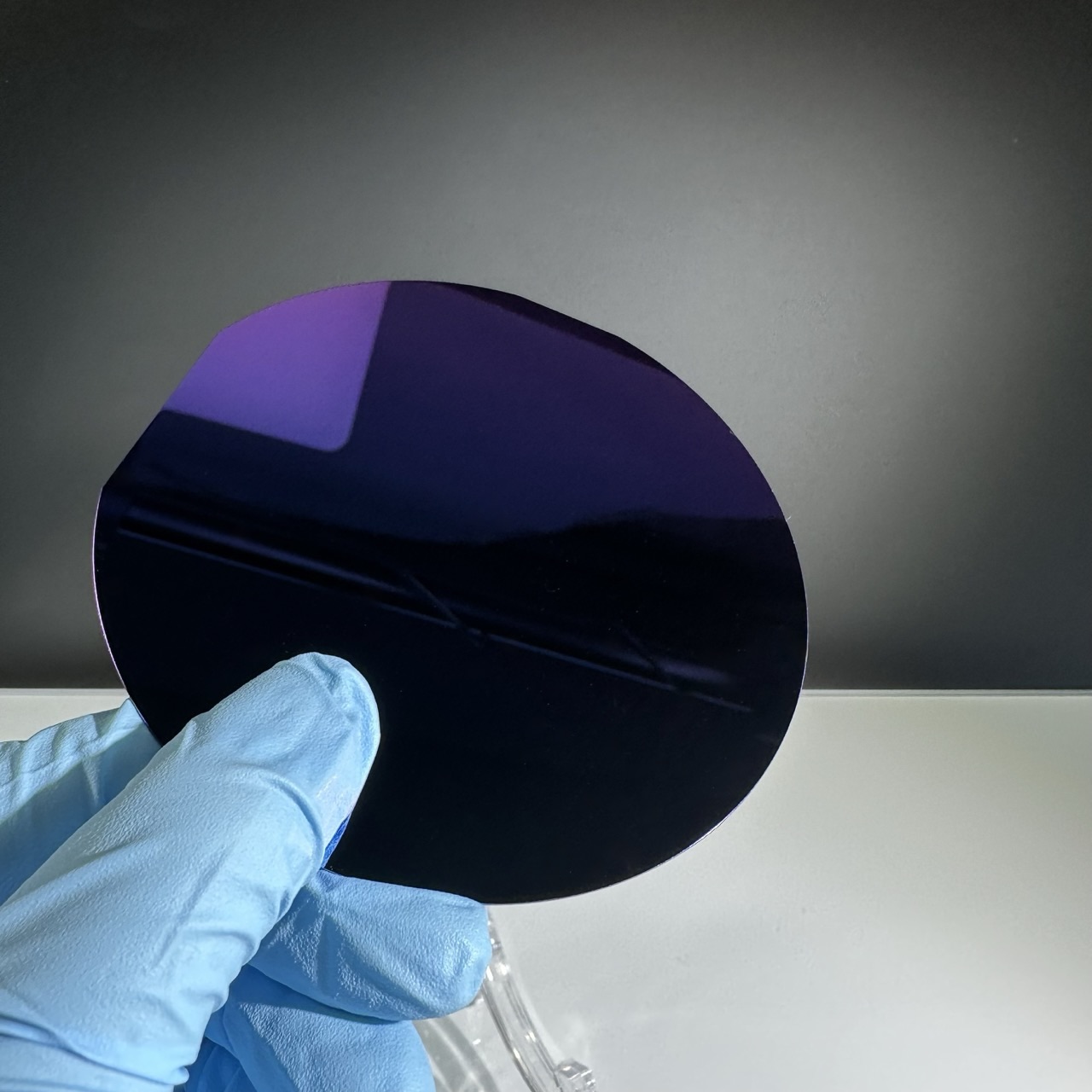

Пластина диоксида кремния (SiO2) толстая, полированная, чистого и тестового качества

Введение вафельной коробки

| Продукт | Термооксидные пластины (Si+SiO2) |

| Метод производства | LPCVD |

| Полировка поверхности | ССП/ДСП |

| Диаметр | 2 дюйма / 3 дюйма / 4 дюйма / 5 дюймов / 6 дюймов |

| Тип | Тип P / Тип N |

| Толщина оксидационного слоя | 100 нм ~1000 нм |

| Ориентация | <100> <111> |

| Электрическое сопротивление | 0,001-25000(Ом·см) |

| Приложение | Используется для носителя образца синхротронного излучения, покрытия PVD/CVD в качестве подложки, выращивания образца методом магнетронного распыления, рентгеновской дифракции, сканирующей электронной микроскопии,Атомно-силовая, инфракрасная спектроскопия, флуоресцентная спектроскопия и другие аналитические тестовые подложки, подложки для молекулярно-лучевого эпитаксиального роста, рентгеноструктурный анализ кристаллических полупроводников |

Пластины оксида кремния представляют собой плёнки диоксида кремния, выращенные на поверхности кремниевых пластин с помощью кислорода или водяного пара при высоких температурах (800–1150 °C) методом термического окисления в печи атмосферного давления. Толщина слоя составляет от 50 нанометров до 2 микрометров, температура процесса — до 1100 °C. Методы выращивания подразделяются на два вида: «влажный кислород» и «сухой кислород». Термический оксид — это выращенный оксидный слой, обладающий большей однородностью, лучшей плотностью и более высокой диэлектрической прочностью, чем оксидные слои, полученные методом химического осаждения из газовой фазы, что обеспечивает превосходное качество.

Сухое кислородное окисление

Кремний реагирует с кислородом, и оксидный слой постоянно движется к подложке. Сухое окисление необходимо проводить при температурах от 850 до 1200 °C, с более низкими скоростями роста, и может использоваться для роста МОП-структур с изолированным затвором. Сухое окисление предпочтительнее мокрого, когда требуется высококачественный сверхтонкий слой оксида кремния. Мощности сухого окисления: 15–300 нм.

2. Мокрое окисление

Этот метод использует водяной пар для формирования оксидного слоя, поступающего в трубку печи при высокой температуре. Уплотнение при влажном окислении кислородом несколько хуже, чем при сухом окислении кислородом, но его преимущество заключается в более высокой скорости роста, позволяющей выращивать плёнки толщиной более 500 нм. Ёмкость влажного окисления: 500 нм ~ 2 мкм.

Трубчатая печь для окисления под атмосферным давлением компании AEMD – это горизонтальная трубчатая печь чешского производства, которая характеризуется высокой стабильностью процесса, хорошей однородностью плёнки и превосходным контролем частиц. Трубчатая печь для оксида кремния позволяет обрабатывать до 50 пластин в одной трубке, обеспечивая превосходную однородность распределения как внутри, так и между пластинами.

Подробная схема