Керамический лоток из карбида кремния – прочные, высокопроизводительные лотки для термических и химических применений

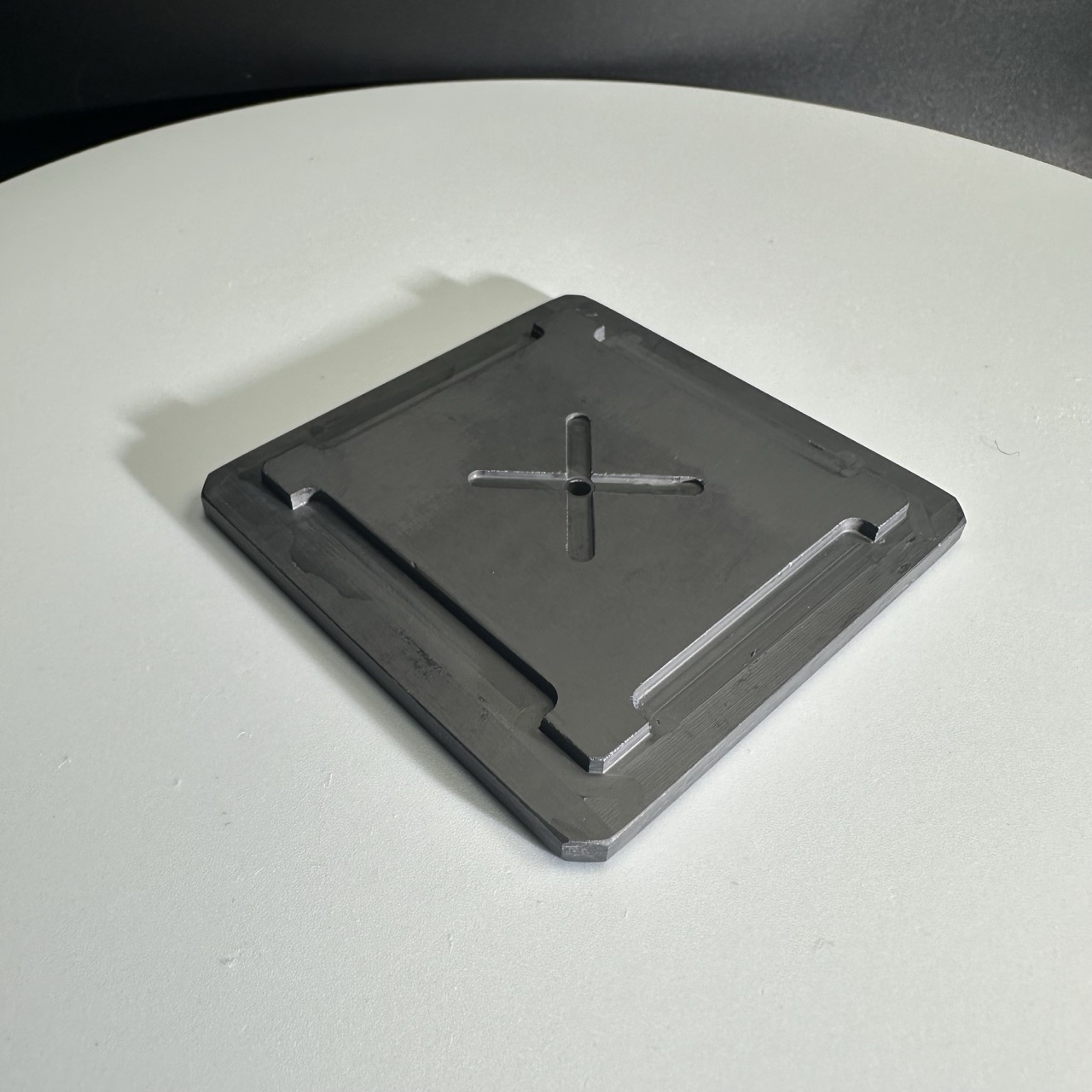

Подробная схема

Введение в продукт

Керамические лотки из карбида кремния (SiC) — это высокопроизводительные компоненты, широко используемые в высокотемпературных, высоконагруженных и химически агрессивных промышленных средах. Изготовленные из современных карбидкремниевых керамических материалов, эти лотки обладают исключительной механической прочностью, превосходной теплопроводностью и превосходной стойкостью к тепловым ударам, окислению и коррозии. Благодаря своей прочности они отлично подходят для различных промышленных применений, включая производство полупроводников, фотоэлектрическую обработку, спекание деталей из порошковой металлургии и многое другое.

Поддоны из карбида кремния служат важными носителями или опорами в процессах термической обработки, где критически важны размерная точность, структурная целостность и химическая стойкость. По сравнению с традиционными керамическими материалами, такими как оксид алюминия или муллит, поддоны из карбида кремния обладают значительно более высокой производительностью, особенно в условиях многократного термоциклирования и агрессивных сред.

Процесс производства и состав материала

Производство поддонов из керамики SiC требует точного машиностроения и передовых технологий спекания для обеспечения высокой плотности, однородной микроструктуры и стабильных характеристик. Основные этапы включают:

-

Выбор сырья

Выбирается порошок карбида кремния высокой чистоты (≥99%), часто со специальным контролем размера частиц и минимальным содержанием примесей, чтобы гарантировать высокие механические и термические свойства. -

Методы формования

В зависимости от характеристик лотка применяются различные технологии формования:-

Холодное изостатическое прессование (ХИП) для получения высокоплотных, однородных прессовок

-

Экструзия или шликерное литье для сложных форм

-

Литье под давлением для точной и детальной геометрии

-

-

Методы спекания

Заготовка спекается при сверхвысоких температурах, обычно около 2000 °C, в инертной атмосфере или вакууме. Распространенные методы спекания включают:-

Реакционно-связанный SiC (RB-SiC)

-

Спеченный без давления SiC (SSiC)

-

Рекристаллизованный SiC (RBSiC)

Каждый метод приводит к получению несколько разных свойств материала, таких как пористость, прочность и теплопроводность.

-

-

Прецизионная обработка

После спекания поддоны подвергаются механической обработке для достижения жёстких допусков размеров, гладкой и плоскостной поверхности. По желанию заказчика могут быть применены такие виды обработки поверхности, как притирка, шлифовка и полировка.

Типичные применения

Керамические поддоны из карбида кремния используются в самых разных отраслях промышленности благодаря своей универсальности и прочности. Наиболее распространённые области применения:

-

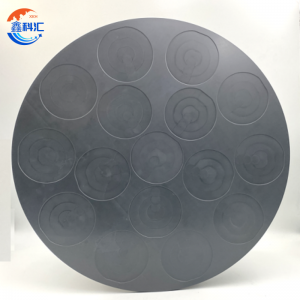

Полупроводниковая промышленность

Поддоны из карбида кремния используются в качестве носителей в процессах отжига, диффузии, окисления, эпитаксии и имплантации пластин. Их стабильность обеспечивает равномерное распределение температуры и минимальное загрязнение. -

Фотоэлектрическая промышленность

При производстве солнечных элементов поддоны из карбида кремния поддерживают кремниевые слитки или пластины во время высокотемпературной диффузии и спекания. -

Порошковая металлургия и керамика

Используется для поддержки деталей при спекании металлических порошков, керамики и композиционных материалов. -

Стекло и дисплейные панели

Применяются в качестве поддонов или платформ для обжига в печи при изготовлении специальных стекол, подложек ЖК-дисплеев или других оптических компонентов. -

Химическая обработка и термические печи

Выполняют функции коррозионно-стойких носителей в химических реакторах или термоподдерживающих поддонов в вакуумных и контролируемых газовых печах.

Основные эксплуатационные характеристики

-

✅Исключительная термическая стабильность

Выдерживает постоянное использование при температурах до 1600–2000 °C без деформации и ухудшения характеристик. -

✅Высокая механическая прочность

Обладает высокой прочностью на изгиб (обычно >350 МПа), что гарантирует долговечность даже в условиях высоких нагрузок. -

✅Стойкость к тепловому удару

Отличные эксплуатационные характеристики в условиях резких колебаний температуры, что сводит к минимуму риск растрескивания. -

✅Стойкость к коррозии и окислению

Химически стабилен в большинстве кислот, щелочей и окисляющих/восстановительных газов, пригоден для агрессивных химических процессов. -

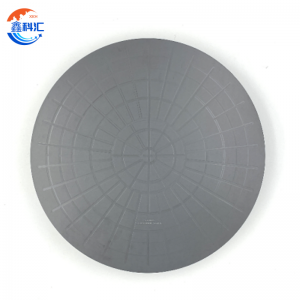

✅Точность размеров и плоскостность

Изготовлены с высокой точностью, что обеспечивает равномерную обработку и совместимость с автоматизированными системами. -

✅Длительный срок службы и экономичность

Более низкие показатели замены и уменьшенные затраты на техническое обслуживание делают это решение экономически эффективным с течением времени.

Технические характеристики

| Параметр | Типичное значение |

|---|---|

| Материал | Реакционно-связанный SiC / Спеченный SiC |

| Максимальная рабочая температура | 1600–2000°С |

| Прочность на изгиб | ≥350 МПа |

| Плотность | ≥3,0 г/см³ |

| Теплопроводность | ~120–180 Вт/м·К |

| Плоскостность поверхности | ≤ 0,1 мм |

| Толщина | 5–20 мм (настраивается) |

| Размеры | Стандарт: 200×200 мм, 300×300 мм и т.д. |

| Отделка поверхности | Обработано, полировано (по запросу) |

Часто задаваемые вопросы (FAQ)

В1: Можно ли использовать поддоны из карбида кремния в вакуумных печах?

A:Да, лотки из карбида кремния идеально подходят для вакуумных сред благодаря низкому газовыделению, химической стабильности и стойкости к высоким температурам.

В2: Доступны ли индивидуальные формы или слоты?

A:Конечно. Мы предлагаем услуги по изготовлению поддонов на заказ, включая изменение размера, формы, особенностей поверхности (например, пазов, отверстий) и полировки поверхности в соответствии с уникальными требованиями заказчика.

В3: Как SiC соотносится с поддонами из оксида алюминия или кварца?

A:Карбид кремния (SiC) обладает более высокой прочностью, лучшей теплопроводностью и превосходной стойкостью к тепловому удару и химической коррозии. Хотя оксид алюминия более экономичен, карбид кремния (SiC) лучше работает в сложных условиях.

В4: Существует ли стандартная толщина для этих лотков?

A:Толщина обычно составляет 5–20 мм, но мы можем скорректировать ее в зависимости от ваших условий применения и требований к несущей способности.

В5: Каковы типичные сроки изготовления индивидуальных поддонов из карбида кремния?

A:Сроки выполнения заказа зависят от сложности и количества, но обычно составляют от 2 до 4 недель для индивидуальных заказов.

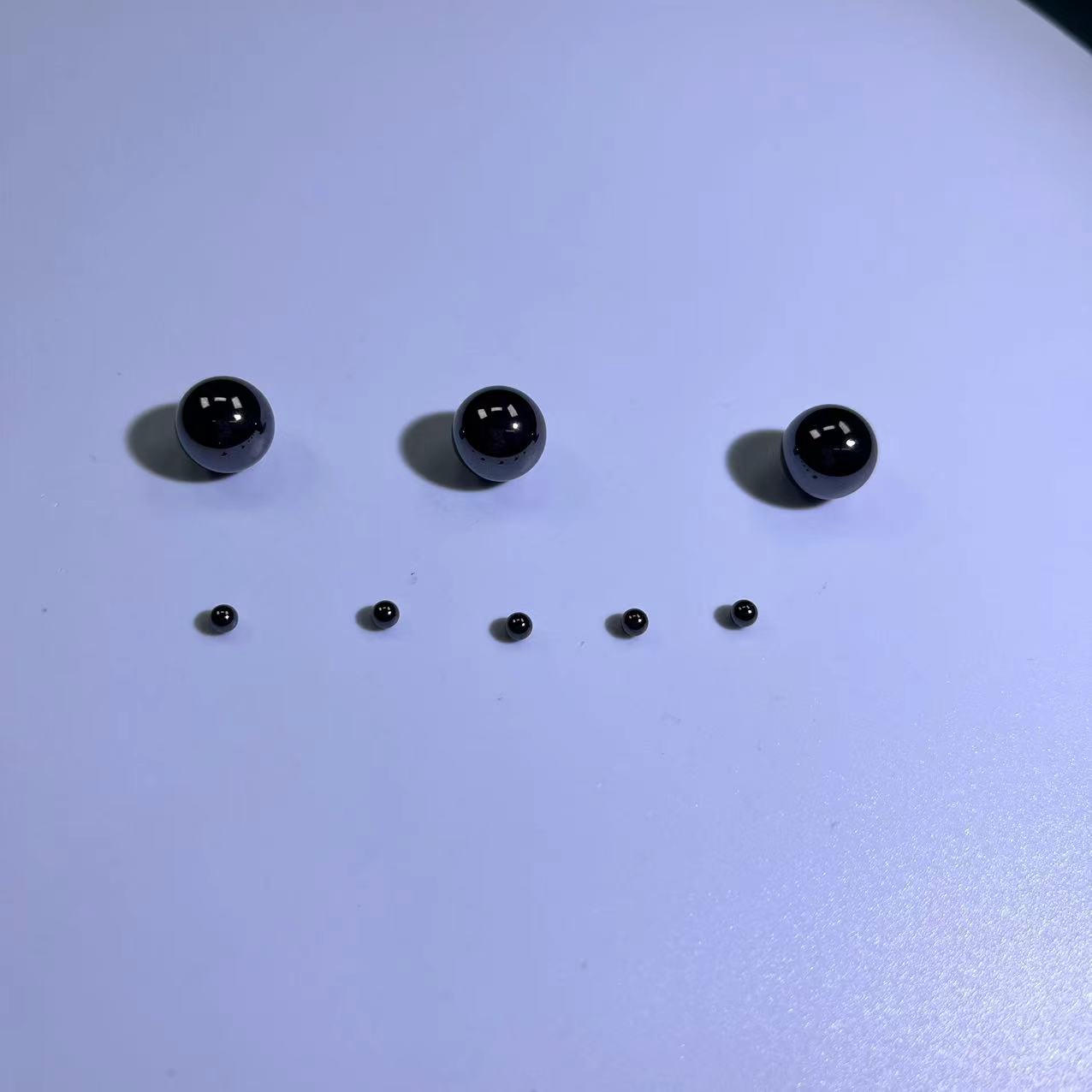

О нас

Компания XKH специализируется на высокотехнологичной разработке, производстве и продаже специального оптического стекла и новых кристаллических материалов. Наша продукция используется в оптической электронике, потребительской электронике и оборонном секторе. Мы предлагаем сапфировые оптические компоненты, крышки для объективов мобильных телефонов, керамические, литий-ионные кристаллы (LT), карбид кремния SIC, кварцевые и полупроводниковые кристаллические пластины. Благодаря опыту и передовому оборудованию мы превосходим всех в обработке нестандартных изделий, стремясь стать ведущим высокотехнологичным предприятием в области оптоэлектронных материалов.