Оборудование для лазерного отрыва полупроводников произвело революцию в утонении слитков

Подробная схема

Введение в продукцию: полупроводниковое лазерное подъемное оборудование

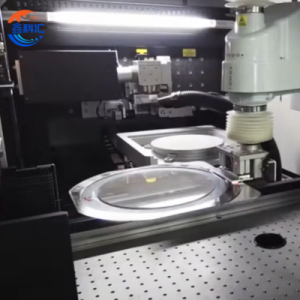

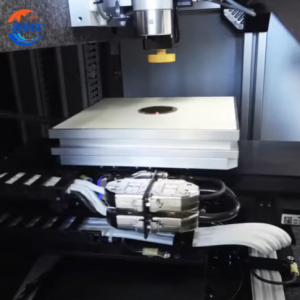

Оборудование для лазерного отделения полупроводников (Semiconductor Laser Lift-Off Equipment) — это узкоспециализированное промышленное решение, разработанное для точного и бесконтактного утонения полупроводниковых слитков методом лазерного отделения. Эта передовая система играет ключевую роль в современных процессах обработки полупроводниковых пластин, особенно при изготовлении сверхтонких пластин для высокопроизводительной силовой электроники, светодиодов и радиочастотных устройств. Обеспечивая отделение тонких слоев от объемных слитков или донорных подложек, оборудование для лазерного отделения полупроводников (Semiconductor Laser Lift-Off Equipment) производит революцию в области утонения слитков, исключая необходимость в механической распиловке, шлифовке и химическом травлении.

Традиционное утонение слитков полупроводников, таких как нитрид галлия (GaN), карбид кремния (SiC) и сапфир, часто является трудоёмким, непроизводительным и подвержено образованию микротрещин или повреждению поверхности. В отличие от этого, оборудование для лазерной обработки полупроводников предлагает неразрушающую и точную альтернативу, которая минимизирует потери материала и поверхностное напряжение, одновременно повышая производительность. Оно работает с широким спектром кристаллических и композитных материалов и может быть легко интегрировано в линии начального и среднего этапа производства полупроводников.

Благодаря настраиваемым длинам волн лазера, адаптивным системам фокусировки и совместимым с вакуумом держателям пластин это оборудование особенно хорошо подходит для резки слитков, создания ламелей и отделения сверхтонких пленок для вертикальных структур устройств или переноса гетероэпитаксиальных слоев.

Параметры полупроводникового лазерного стартового оборудования

| Длина волны | ИК/SHG/THG/FHG |

|---|---|

| Ширина импульса | Наносекунда, пикосекунда, фемтосекунда |

| Оптическая система | Фиксированная оптическая система или гальванооптическая система |

| XY этап | 500 мм × 500 мм |

| Диапазон обработки | 160 мм |

| Скорость движения | Макс. 1000 мм/сек |

| Повторяемость | ±1 мкм или меньше |

| Абсолютная точность определения местоположения: | ±5 мкм или меньше |

| Размер пластины | 2–6 дюймов или по индивидуальному заказу |

| Контроль | Windows 10,11 и ПЛК |

| Напряжение источника питания | Переменный ток 200 В ±20 В, однофазный, 50/60 кГц |

| Внешние размеры | 2400 мм (Ш) × 1700 мм (Г) × 2000 мм (В) |

| Масса | 1000 кг |

Принцип работы полупроводникового лазерного оборудования для отрыва

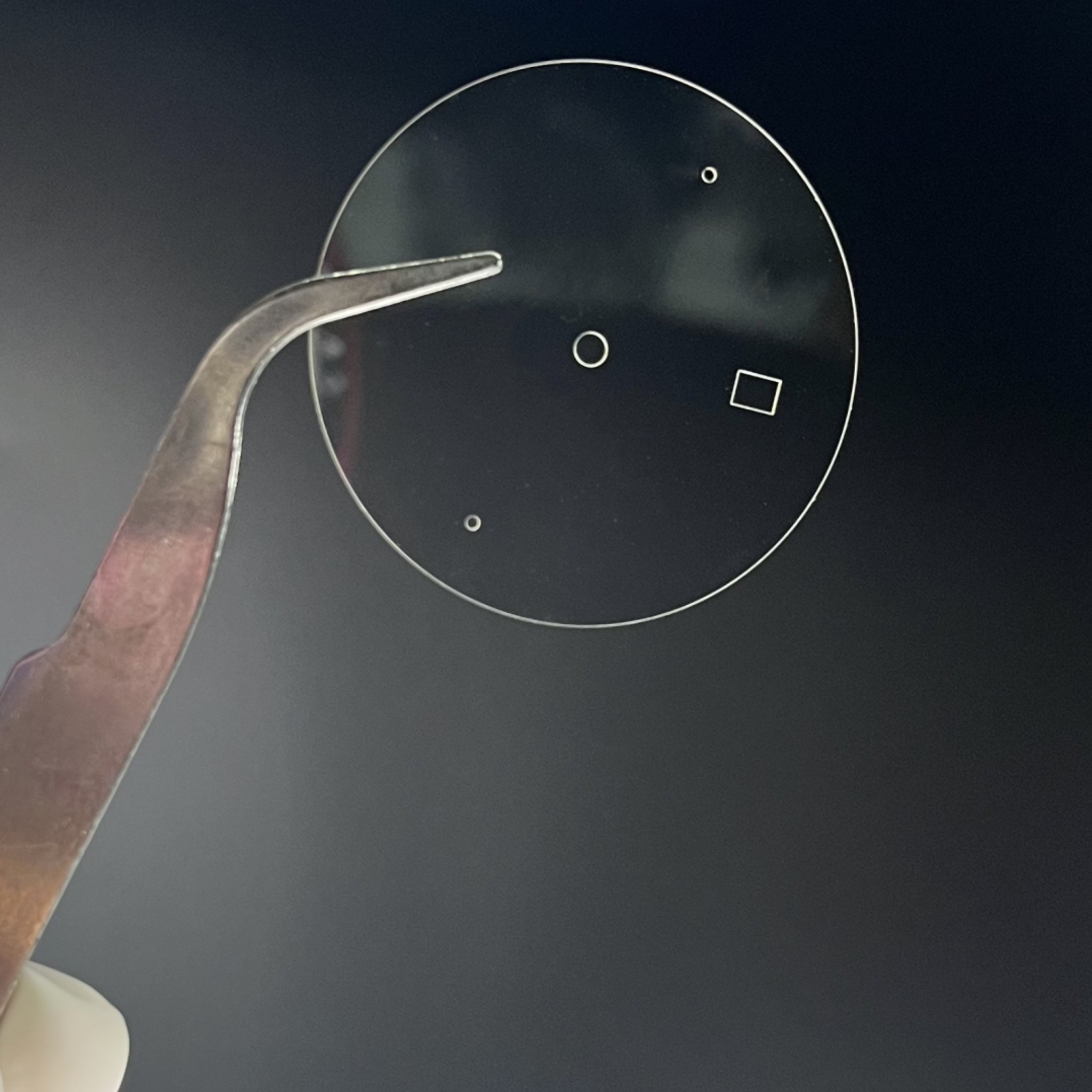

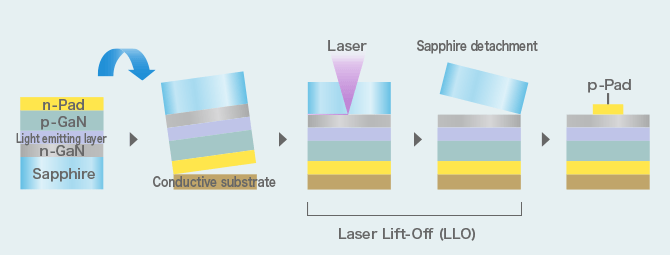

В основе работы оборудования для лазерного захвата полупроводников лежит селективное фототермическое разложение или абляция на границе раздела между донорным слитком и эпитаксиальным или целевым слоем. Высокоэнергетический УФ-лазер (обычно KrF с длиной волны 248 нм или твердотельные УФ-лазеры с длиной волны около 355 нм) фокусируется через прозрачный или полупрозрачный донорный материал, где энергия селективно поглощается на заданной глубине.

Это локализованное поглощение энергии создаёт на границе раздела газовую фазу высокого давления или слой термического расширения, который инициирует чистое отслоение верхнего слоя пластины или устройства от основания слитка. Процесс тонко настраивается путём регулировки таких параметров, как длительность импульса, плотность потока лазерного излучения, скорость сканирования и глубина фокусировки по оси Z. В результате получается сверхтонкий срез — часто толщиной от 10 до 50 мкм — аккуратно отделённый от исходного слитка без механического истирания.

Этот метод лазерного отрыва для утонения слитков позволяет избежать потери пропила и повреждения поверхности, характерных для резки алмазной проволокой или механической шлифовки. Он также сохраняет целостность кристалла и снижает требования к последующей полировке, что делает оборудование для лазерного отрыва полупроводников революционным инструментом для производства пластин нового поколения.

Применение полупроводникового лазерного оборудования для отрыва

Оборудование для лазерного отрыва полупроводников находит широкое применение при утонении слитков из ряда современных материалов и типов устройств, включая:

-

Утончение слитков GaN и GaAs для силовых приборов

Позволяет создавать тонкие пластины для высокоэффективных силовых транзисторов и диодов с низким сопротивлением.

-

Восстановление подложки SiC и разделение пластин

Позволяет извлекать пластины в масштабе от объемных подложек SiC для вертикальных структур устройств и повторного использования пластин.

-

Светодиодная нарезка пластин

Облегчает отделение слоев GaN от толстых слитков сапфира для получения сверхтонких подложек светодиодов.

-

Изготовление радиочастотных и микроволновых устройств

Поддерживает сверхтонкие структуры транзисторов с высокой подвижностью электронов (HEMT), необходимые в системах 5G и радиолокационных системах.

-

Эпитаксиальный перенос слоя

Точно отделяет эпитаксиальные слои от кристаллических слитков для повторного использования или интеграции в гетероструктуры.

-

Тонкопленочные солнечные элементы и фотоэлектрические системы

Используется для разделения тонких поглощающих слоев для гибких или высокоэффективных солнечных элементов.

В каждой из этих областей оборудование для лазерного снятия покрытий на полупроводниках обеспечивает непревзойденный контроль однородности толщины, качества поверхности и целостности слоев.

Преимущества лазерного утонения слитков

-

Потеря материала при нулевом пропиле

По сравнению с традиционными методами резки пластин лазерная обработка обеспечивает почти 100% использование материала.

-

Минимальное напряжение и деформация

Бесконтактный съем исключает механическую вибрацию, уменьшая прогиб пластины и образование микротрещин.

-

Сохранение качества поверхности

Во многих случаях последующая шлифовка или полировка не требуется, поскольку лазерное снятие сохраняет целостность верхней поверхности.

-

Высокая производительность и готовность к автоматизации

Возможность обработки сотен подложек за смену с автоматической загрузкой/выгрузкой.

-

Адаптируется к различным материалам

Совместим с GaN, SiC, сапфиром, GaAs и новыми материалами III-V.

-

Экологически безопаснее

Сокращает использование абразивов и едких химикатов, типичных для процессов разжижения с использованием шлама.

-

Повторное использование субстрата

Донорские слитки можно перерабатывать многократно, что значительно снижает затраты на материал.

Часто задаваемые вопросы (FAQ) об оборудовании для отрыва полупроводниковых лазеров

-

В1: Какой диапазон толщины может обеспечить оборудование для резки полупроводниковых лазеров?

А1:Типичная толщина среза составляет от 10 мкм до 100 мкм в зависимости от материала и конфигурации.В2: Можно ли использовать это оборудование для утончения слитков из непрозрачных материалов, таких как SiC?

А2:Да. Настраивая длину волны лазера и оптимизируя конструкцию интерфейса (например, жертвенные прослойки), можно обрабатывать даже частично непрозрачные материалы.В3: Как выравнивается донорная подложка перед лазерным снятием?

А3:Система использует субмикронные модули выравнивания на основе машинного зрения с обратной связью от реперных меток и сканирования отражательной способности поверхности.В4: Каково ожидаемое время цикла для одной операции лазерного подъема?

А4:В зависимости от размера и толщины пластины типичные циклы длятся от 2 до 10 минут.В5: Требуются ли для этого процесса чистые помещения?

А5:Хотя это и не является обязательным, интеграция в чистое помещение рекомендуется для поддержания чистоты подложки и выхода годных устройств при высокоточных операциях.

О нас

Компания XKH специализируется на высокотехнологичной разработке, производстве и продаже специального оптического стекла и новых кристаллических материалов. Наша продукция используется в оптической электронике, потребительской электронике и оборонном секторе. Мы предлагаем сапфировые оптические компоненты, крышки для объективов мобильных телефонов, керамические, литий-ионные кристаллы (LT), карбид кремния (SIC), кварцевые и полупроводниковые кристаллические пластины. Благодаря опыту и передовому оборудованию мы превосходим всех в обработке нестандартных изделий, стремясь стать ведущим высокотехнологичным предприятием в области оптоэлектронных материалов.