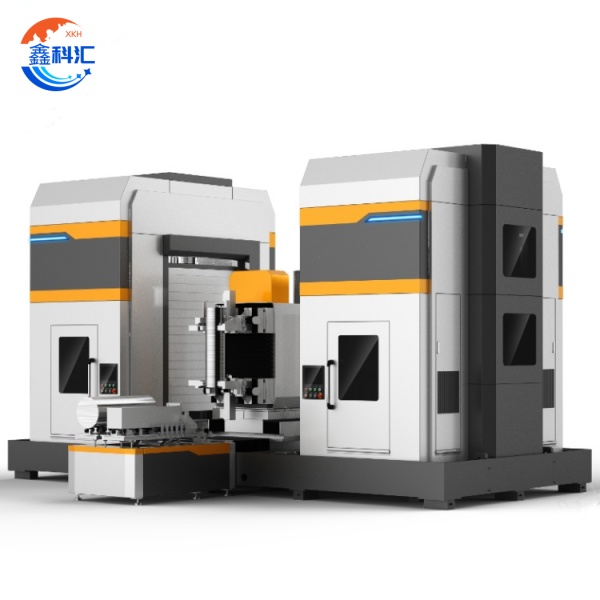

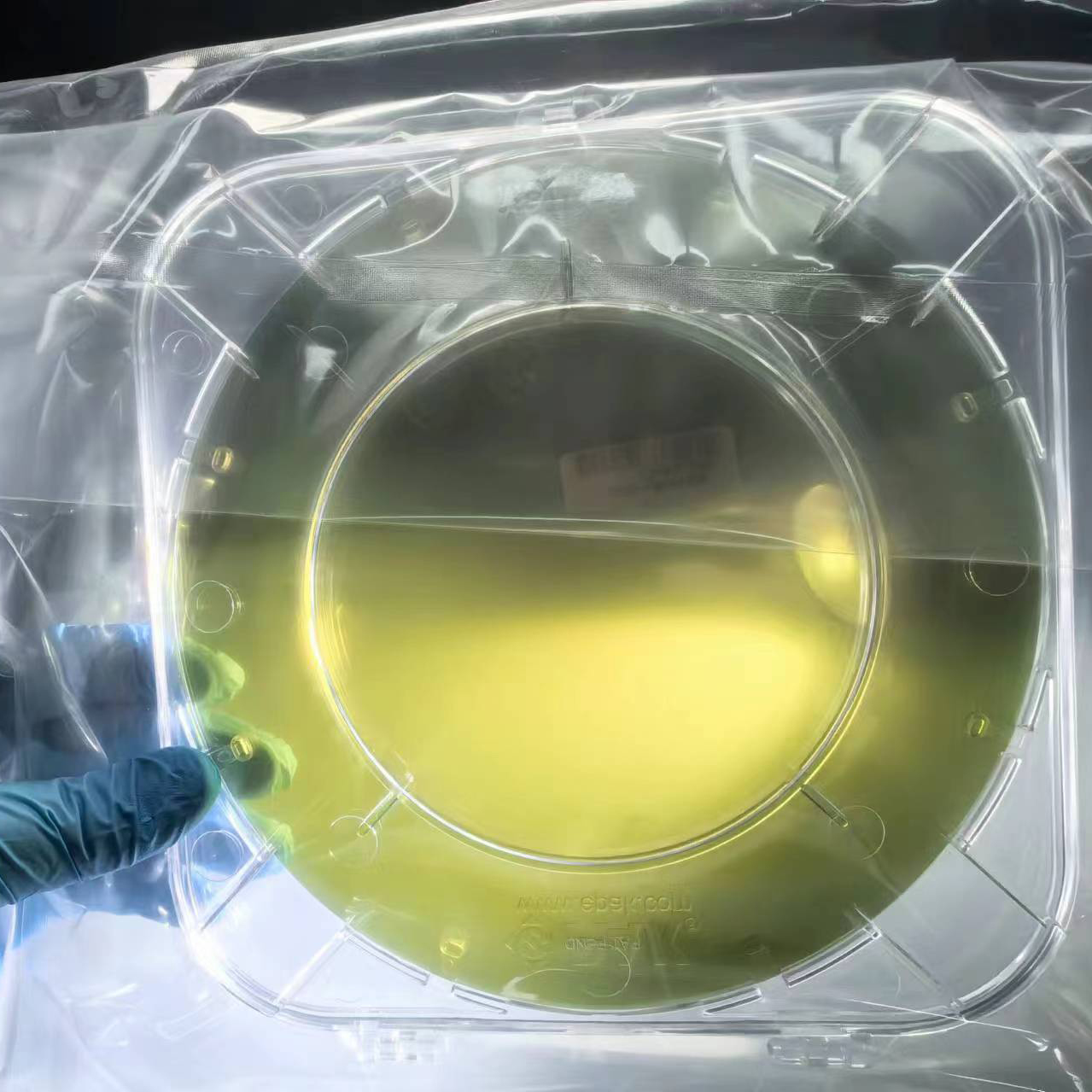

Двухстанционный квадратный станок для обработки стержней из монокристаллического кремния толщиной 6/8/12 дюймов, плоскостность поверхности Ra≤0,5 мкм

Характеристики оборудования:

(1) Синхронная обработка на двух станциях

· Двойная эффективность: одновременная обработка двух кремниевых стержней (Ø6"-12") увеличивает производительность на 40%-60% по сравнению с оборудованием Simplex.

· Независимое управление: каждая станция может независимо регулировать параметры резки (натяжение, скорость подачи) для адаптации к различным спецификациям кремниевого стержня.

(2) Высокоточная резка

· Точность размеров: допуск расстояния между сторонами квадратного стержня ±0,15 мм, диапазон ≤0,20 мм.

· Качество поверхности: поломка режущей кромки <0,5 мм, уменьшение объема последующей шлифовки.

(3) Интеллектуальное управление

· Адаптивная резка: мониторинг морфологии кремниевого стержня в реальном времени, динамическая регулировка траектории резки (например, обработка изогнутого кремниевого стержня).

· Прослеживаемость данных: запись параметров обработки каждого кремниевого стержня для поддержки стыковки с системой MES.

(4) Низкая стоимость расходных материалов

· Расход алмазной проволоки: ≤0,06м/мм (длина кремниевого стержня), диаметр проволоки ≤0,30мм.

· Циркуляция охлаждающей жидкости: система фильтрации продлевает срок службы и сокращает сброс отработанной жидкости.

Преимущества технологий и разработок:

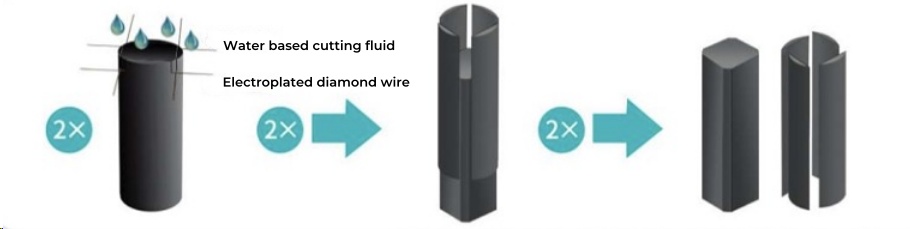

(1) Оптимизация технологии резки

- Многолинейная резка: параллельно используются 100–200 алмазных линий, скорость резки составляет ≥40 мм/мин.

- Регулировка натяжения: замкнутая система регулировки (±1Н) для снижения риска обрыва проволоки.

(2) Расширение совместимости

- Адаптация материала: поддержка монокристаллического кремния P-типа/N-типа, совместимого с TOPCon, HJT и другими высокоэффективными кремниевыми стержнями для аккумуляторов.

- Гибкий размер: длина силиконового стержня 100–950 мм, регулируемое расстояние между сторонами квадратного стержня 166–233 мм.

(3) Модернизация автоматизации

- Загрузка и выгрузка робота: автоматическая загрузка/выгрузка кремниевых стержней, время ≤3 минут.

- Интеллектуальная диагностика: прогностическое обслуживание для сокращения незапланированных простоев.

(4) Лидерство в отрасли

- Поддержка пластин: может обрабатывать сверхтонкий кремний толщиной ≥100 мкм с квадратными стержнями, степень фрагментации <0,5%.

- Оптимизация энергопотребления: потребление энергии на единицу кремниевого стержня снижено на 30% (по сравнению с традиционным оборудованием).

Технические параметры:

| Имя параметра | Значение индекса |

| Количество обработанных баров | 2 шт./комплект |

| Диапазон длины обрабатываемого прутка | 100~950 мм |

| Диапазон обработки | 166~233 мм |

| Скорость резки | ≥40 мм/мин |

| Скорость алмазного каната | 0~35 м/с |

| Диаметр алмаза | 0,30 мм или меньше |

| Линейное потребление | 0,06 м/мм или менее |

| Совместимый диаметр круглого стержня | Диаметр готового квадратного стержня +2 мм, обеспечивает скорость полировки |

| Передовой контроль поломок | Необработанная кромка ≤0,5 мм, отсутствие сколов, высокое качество поверхности |

| Равномерность длины дуги | Диапазон проецирования <1,5 мм, за исключением искажения кремниевого стержня |

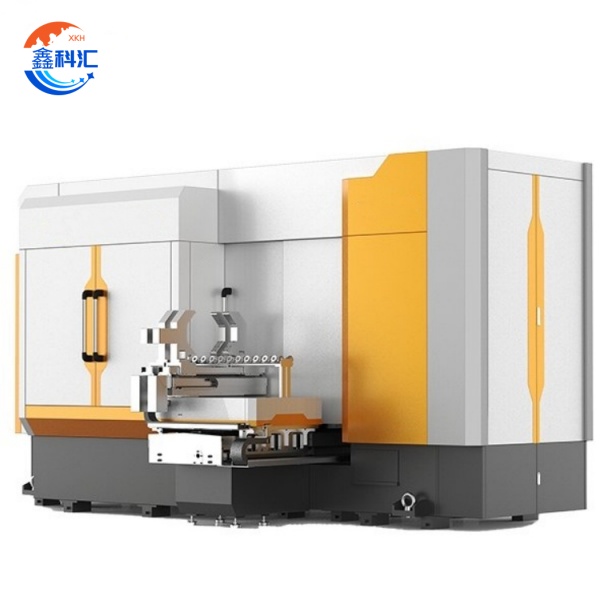

| Габариты машины (отдельная машина) | 4800×3020×3660 мм |

| Общая номинальная мощность | 56 кВт |

| Собственный вес оборудования | 12т |

Таблица индексов точности обработки:

| Прецизионный предмет | Диапазон допуска |

| Допуск на квадратный стержень | ±0,15 мм |

| Диапазон кромок квадратного стержня | ≤0,20 мм |

| Угол со всех сторон квадратного стержня | 90°±0,05° |

| Плоскостность квадратного стержня | ≤0,15 мм |

| Точность повторного позиционирования робота | ±0,05 мм |

Услуги XKH:

Компания XKH предоставляет полный цикл услуг по обслуживанию двухстанционных станков для обработки монокристаллического кремния, включая настройку оборудования (совместимость с большими кремниевыми стержнями), пусконаладку процесса (оптимизация параметров резки), обучение персонала и послепродажную поддержку (поставка ключевых деталей, удаленная диагностика), гарантируя клиентам высокий выход продукции (>99%) и низкую стоимость расходных материалов, а также предоставляя технические усовершенствования (например, оптимизацию резки с помощью ИИ). Срок поставки составляет 2–4 месяца.

Подробная схема