Печь для выращивания кристаллов SiC размером 4, 6 и 8 дюймов для процесса CVD.

Принцип работы

Основной принцип нашей системы CVD заключается в термическом разложении кремнийсодержащих (например, SiH4) и углеродсодержащих (например, C3H8) газовых прекурсоров при высоких температурах (обычно 1500-2000 °C), что приводит к осаждению монокристаллов SiC на подложки посредством газофазных химических реакций. Эта технология особенно подходит для получения высокочистых (>99,9995%) монокристаллов 4H/6H-SiC с низкой плотностью дефектов (<1000/см²), отвечающих строгим требованиям к материалам для силовой электроники и радиочастотных устройств. Благодаря точному контролю состава газа, скорости потока и температурного градиента система позволяет точно регулировать тип проводимости кристалла (N/P-тип) и удельное сопротивление.

Типы систем и технические параметры

| Тип системы | Диапазон температур | Основные характеристики | Приложения |

| Высокотемпературное химическое осаждение из газовой фазы | 1500-2300°C | Индукционный нагрев с использованием графита, равномерность температуры ±5°C. | Рост объемных кристаллов SiC |

| CVD с использованием горячей нити | 800-1400°C | Нагрев вольфрамовой нитью, скорость осаждения 10-50 мкм/ч. | Толстая эпитаксия SiC |

| VPE CVD | 1200-1800°C | Многозонный контроль температуры, коэффициент использования газа >80%. | Массовое производство эпитаксиальных пластин |

| PECVD | 400-800°C | Плазменно-усиленная скорость осаждения 1-10 мкм/ч | Низкотемпературные тонкие пленки SiC |

Основные технические характеристики

1. Усовершенствованная система контроля температуры

Печь оснащена многозонной резистивной системой нагрева, способной поддерживать температуру до 2300 °C с точностью ±1 °C по всей камере выращивания. Такое точное регулирование температуры достигается за счет:

12 независимо управляемых зон отопления.

Резервный контроль с помощью термопар (тип C W-Re).

Алгоритмы корректировки теплового профиля в реальном времени.

Стенки камеры с водяным охлаждением для контроля температурного градиента.

2. Технология подачи и смешивания газа

Наша запатентованная система распределения газа обеспечивает оптимальное смешивание прекурсоров и равномерную подачу:

Регуляторы массового расхода с точностью ±0,05 ст.см3/мин.

Многоточечный впускной коллектор для газа.

Мониторинг состава газа непосредственно на месте (ИК-спектроскопия).

Автоматическая компенсация потока во время циклов роста.

3. Улучшение качества кристаллов

Система включает в себя ряд инноваций для улучшения качества кристаллов:

Вращающийся держатель подложки (программируемый, 0-100 об/мин).

Передовая технология управления пограничным слоем.

Система мониторинга дефектов непосредственно на месте (рассеяние УФ-лазера).

Автоматическая компенсация стресса в период роста.

4. Автоматизация и управление процессами

Полностью автоматизированное выполнение рецептов.

Оптимизация параметров роста в реальном времени с помощью ИИ.

Дистанционный мониторинг и диагностика.

Ведется регистрация более 1000 параметров данных (хранятся в течение 5 лет).

5. Функции безопасности и надежности

Тройное резервирование защиты от перегрева.

Автоматическая система аварийной продувки.

Проектирование конструкций с учетом сейсмической устойчивости.

Гарантия бесперебойной работы 98,5%.

6. Масштабируемая архитектура

Модульная конструкция позволяет модернизировать производственные мощности.

Совместимо с кремниевыми пластинами размером от 100 до 200 мм.

Поддерживает как вертикальную, так и горизонтальную конфигурацию.

Быстросменные компоненты для технического обслуживания.

7. Энергоэффективность

На 30% меньшее энергопотребление по сравнению с аналогичными системами.

Система рекуперации тепла улавливает 60% отработанного тепла.

Оптимизированные алгоритмы расхода газа.

Требования к объектам, соответствующим стандартам LEED.

8. Универсальность материалов

Способствует выращиванию всех основных полиморфных модификаций SiC (4H, 6H, 3C).

Поддерживаются как проводящие, так и полуизолирующие варианты.

Поддерживает различные схемы легирования (N-типа, P-типа).

Совместим с альтернативными прекурсорами (например, TMS, TES).

9. Производительность вакуумной системы

Базовое давление: <1×10⁻⁶ Торр

Скорость утечки: <1×10⁻⁹ Торр·л/сек

Скорость откачки: 5000 л/с (для SiH₄)

Автоматический контроль давления во время циклов роста

Данная подробная техническая спецификация демонстрирует возможности нашей системы по производству кристаллов SiC исследовательского и производственного качества с высочайшей стабильностью и выходом годной продукции. Сочетание точного управления, передового мониторинга и надежной конструкции делает эту систему CVD оптимальным выбором как для научно-исследовательских работ, так и для серийного производства в силовой электронике, радиочастотных устройствах и других передовых полупроводниковых областях.

Основные преимущества

1. Высококачественный рост кристаллов

• Плотность дефектов составляет менее 1000/см² (4H-SiC)

• Равномерность легирования <5% (6-дюймовые пластины)

• Чистота кристаллов >99,9995%

2. Возможность крупномасштабного производства

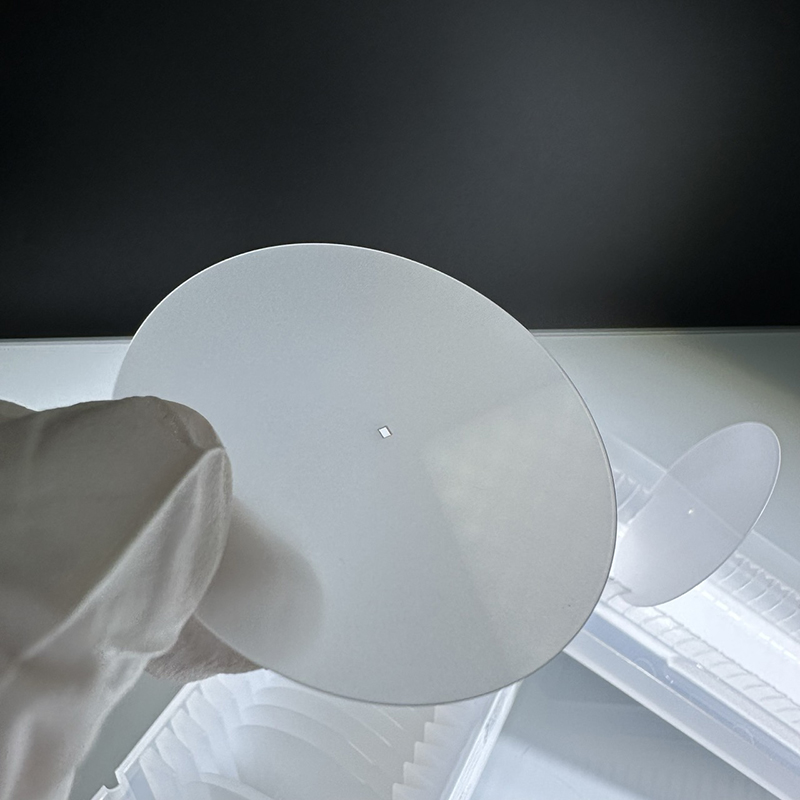

• Поддерживает выращивание пластин размером до 8 дюймов.

• Равномерность диаметра >99%

• Отклонение толщины <±2%

3. Точное управление технологическим процессом

• Точность регулирования температуры ±1°C

• Точность регулирования потока газа ±0,1 ст.см³/мин

• Точность регулирования давления ±0,1 Торр

4. Энергоэффективность

• На 30% энергоэффективнее, чем традиционные методы

• Скорость роста до 50-200 мкм/ч

• Время безотказной работы оборудования >95%

Основные области применения

1. Силовые электронные устройства

6-дюймовые подложки из 4H-SiC для MOSFET-транзисторов/диодов с напряжением питания 1200 В и выше, позволяющие снизить потери при переключении на 50%.

2. Связь 5G

Полуизолирующие подложки из карбида кремния (удельное сопротивление >10⁸ Ом·см) для усилителей мощности базовых станций, с потерями на входе <0,3 дБ на частоте >10 ГГц.

3. Транспортные средства на новых источниках энергии

Силовые модули на основе карбида кремния автомобильного класса увеличивают запас хода электромобиля на 5-8% и сокращают время зарядки на 30%.

4. Фотоэлектрические инверторы

Использование подложек с низким содержанием дефектов повышает эффективность преобразования до более чем 99%, одновременно уменьшая размеры системы на 40%.

Услуги XKH

1. Услуги по индивидуальной настройке

Специально разработанные системы CVD диаметром 4-8 дюймов.

Поддерживает рост полупроводниковых материалов типа 4H/6H-N, 4H/6H-SEMI и др.

2. Техническая поддержка

Комплексное обучение по эксплуатации и оптимизации процессов.

Круглосуточная техническая поддержка.

3. Решения «под ключ»

Комплексные услуги от установки до проверки технологических процессов.

4. Материальное снабжение

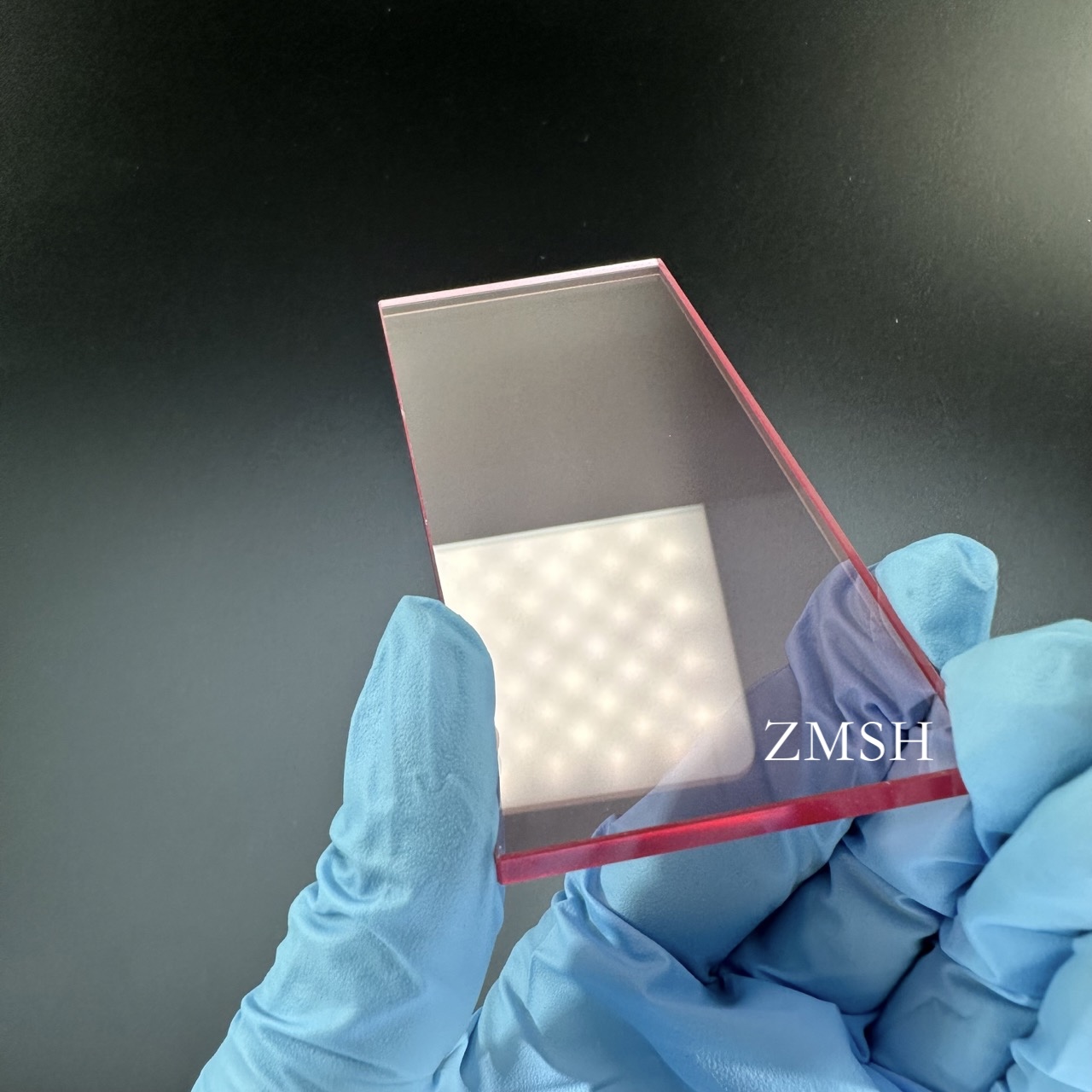

Доступны подложки из карбида кремния (SiC) и эпитаксиальные пластины размером от 2 до 12 дюймов.

Поддерживает политипы 4H/6H/3C.

Ключевые отличительные особенности включают в себя:

Возможность выращивания кристаллов размером до 8 дюймов.

Темпы роста на 20% выше, чем в среднем по отрасли.

Надежность системы составляет 98%.

Полный комплекс интеллектуальной системы управления.