Аннотация пластины SiC

Пластины карбида кремния (SiC)стали предпочтительным субстратом для мощной, высокочастотной и высокотемпературной электроники в автомобильной промышленности, возобновляемой энергетике и аэрокосмической промышленности. Наше портфолио охватывает ключевые политипы и схемы легирования — легированный азотом 4H (4H-N), высокочистые полуизолирующие (HPSI), легированный азотом 3C (3C-N) и p-типа 4H/6H (4H/6H-P) — предлагаемые в трёх классах качества: PRIME (полностью полированные, подложки приборного качества), DUMMY (шлифованные или неполированные для технологических испытаний) и RESEARCH (специальные эпитаксиальные слои и профили легирования для НИОКР). Диаметр пластин составляет 2", 4", 6", 8" и 12", что подходит как для устаревших инструментов, так и для современных фабрик. Мы также поставляем монокристаллические були и точно ориентированные затравочные кристаллы для выращивания кристаллов на собственных предприятиях.

Наши пластины 4H-N имеют плотность носителей заряда от 1×10¹⁶ до 1×10¹⁹ см⁻³ и удельное сопротивление 0,01–10 Ом·см, обеспечивая отличную подвижность электронов и поля пробоя свыше 2 МВ/см — идеальное решение для диодов Шоттки, МОП-транзисторов и полевых транзисторов с управляющим p-n-переходом. Подложки HPSI имеют удельное сопротивление более 1×10¹² Ом·см при плотности микротрубок менее 0,1 см⁻², что гарантирует минимальные утечки для ВЧ- и СВЧ-устройств. Кубические пластины 3C-N, доступные в форматах 2″ и 4″, позволяют проводить гетероэпитаксию на кремнии и поддерживают новые фотонные и МЭМС-приложения. Пластины 4H/6H-P типа P, легированные алюминием до концентрации 1×10¹⁶–5×10¹⁸ см⁻³, облегчают создание дополнительных архитектур устройств.

Пластины SiC PRIME подвергаются химико-механической полировке до среднеквадратичной шероховатости поверхности <0,2 нм, общей вариации толщины менее 3 мкм и прогиба <10 мкм. Подложки DUMMY ускоряют сборку и испытания корпусов, в то время как пластины RESEARCH имеют толщину эпитаксиального слоя от 2 до 30 мкм и легирование по индивидуальному заказу. Вся продукция сертифицирована методами рентгеновской дифракции (кривая качания <30 угловых секунд) и рамановской спектроскопии, а также электрическими испытаниями (измерением Холла, профилированием ВФХ и сканированием микротрубок), что подтверждает соответствие стандартам JEDEC и SEMI.

Були диаметром до 150 мм выращиваются методами PVT и CVD с плотностью дислокаций менее 1×10³ см⁻² и малым количеством микротрубок. Затравочные кристаллы разрезаются с точностью до 0,1° от оси с, что гарантирует воспроизводимый рост и высокую производительность срезов.

Благодаря сочетанию нескольких политипов, вариантов легирования, классов качества, размеров пластин SiC, а также собственного производства булей и затравочных кристаллов наша платформа подложек SiC оптимизирует цепочки поставок и ускоряет разработку устройств для электромобилей, интеллектуальных сетей и приложений в суровых условиях.

Аннотация пластины SiC

Пластины карбида кремния (SiC)стали предпочтительным субстратом SiC для высокопроизводительной, высокочастотной и высокотемпературной электроники в автомобильной промышленности, возобновляемой энергетике и аэрокосмической отрасли. Наше портфолио включает ключевые политипы и схемы легирования: легированный азотом 4H (4H-N), высокочистые полуизолирующие (HPSI), легированный азотом 3C (3C-N) и p-типа 4H/6H (4H/6H-P), предлагаемые в трёх классах качества:PRIME (полностью полированные подложки приборного качества), DUMMY (шлифованные или неполированные для испытаний) и RESEARCH (специальные эпитаксиальные слои и профили легирования для НИОКР). Диаметры пластин SiC составляют 2", 4", 6", 8" и 12" для использования как на устаревших приборах, так и на современных фабриках. Мы также поставляем монокристаллические були и точно ориентированные затравочные кристаллы для выращивания кристаллов на собственных предприятиях.

Наши пластины 4H-N SiC имеют плотность носителей заряда от 1×10¹⁶ до 1×10¹⁹ см⁻³ и удельное сопротивление 0,01–10 Ом·см, обеспечивая отличную подвижность электронов и поля пробоя свыше 2 МВ/см — идеальное решение для диодов Шоттки, МОП-транзисторов и полевых транзисторов с управляющим p-n-переходом. Подложки HPSI имеют удельное сопротивление более 1×10¹² Ом·см при плотности микротрубок менее 0,1 см⁻², что гарантирует минимальные утечки для ВЧ- и СВЧ-устройств. Кубические пластины 3C-N, доступные в форматах 2″ и 4″, позволяют проводить гетероэпитаксию на кремнии и поддерживают новые фотонные и МЭМС-приложения. Пластины SiC P-типа 4H/6H-P, легированные алюминием до концентрации 1×10¹⁶–5×10¹⁸ см⁻³, облегчают создание архитектур дополнительных устройств.

Пластины SiC PRIME подвергаются химико-механической полировке до среднеквадратичной шероховатости поверхности <0,2 нм, общей вариации толщины менее 3 мкм и прогиба <10 мкм. Подложки DUMMY ускоряют сборку и корпусные испытания, в то время как пластины RESEARCH имеют толщину эпитаксиального слоя от 2 до 30 мкм и легирование по индивидуальному заказу. Вся продукция сертифицирована методами рентгеновской дифракции (кривая качания <30 угловых секунд) и рамановской спектроскопии, а также электрическими испытаниями (измерением эффекта Холла, профилированием ВФХ и сканированием микротрубок), что подтверждает соответствие стандартам JEDEC и SEMI.

Були диаметром до 150 мм выращиваются методами PVT и CVD с плотностью дислокаций менее 1×10³ см⁻² и малым количеством микротрубок. Затравочные кристаллы разрезаются с точностью до 0,1° от оси с, что гарантирует воспроизводимый рост и высокую производительность срезов.

Благодаря сочетанию нескольких политипов, вариантов легирования, классов качества, размеров пластин SiC, а также собственного производства булей и затравочных кристаллов наша платформа подложек SiC оптимизирует цепочки поставок и ускоряет разработку устройств для электромобилей, интеллектуальных сетей и приложений в суровых условиях.

Технические характеристики 6-дюймовых пластин SiC типа 4H-N

| Технические характеристики 6-дюймовых пластин SiC | ||||

| Параметр | Подпараметр | Z-класс | Оценка P | D класс |

| Диаметр | 149,5–150,0 мм | 149,5–150,0 мм | 149,5–150,0 мм | |

| Толщина | 4H‑N | 350 мкм ± 15 мкм | 350 мкм ± 25 мкм | 350 мкм ± 25 мкм |

| Толщина | 4H‑SI | 500 мкм ± 15 мкм | 500 мкм ± 25 мкм | 500 мкм ± 25 мкм |

| Ориентация пластины | Вне оси: 4,0° в направлении <11-20> ±0,5° (4H-N); По оси: <0001> ±0,5° (4H-SI) | Вне оси: 4,0° в направлении <11-20> ±0,5° (4H-N); По оси: <0001> ±0,5° (4H-SI) | Вне оси: 4,0° в направлении <11-20> ±0,5° (4H-N); По оси: <0001> ±0,5° (4H-SI) | |

| Плотность микротрубок | 4H‑N | ≤ 0,2 см⁻² | ≤ 2 см⁻² | ≤ 15 см⁻² |

| Плотность микротрубок | 4H‑SI | ≤ 1 см⁻² | ≤ 5 см⁻² | ≤ 15 см⁻² |

| Удельное сопротивление | 4H‑N | 0,015–0,024 Ом·см | 0,015–0,028 Ом·см | 0,015–0,028 Ом·см |

| Удельное сопротивление | 4H‑SI | ≥ 1×10¹⁰ Ом·см | ≥ 1×10⁵ Ом·см | |

| Первичная плоская ориентация | [10-10] ± 5,0° | [10-10] ± 5,0° | [10-10] ± 5,0° | |

| Длина первичной плоскости | 4H‑N | 47,5 мм ± 2,0 мм | ||

| Длина первичной плоскости | 4H‑SI | Выемка | ||

| Исключение границ | 3 мм | |||

| Варп/ЛТВ/ТТВ/Лук | ≤2,5 мкм / ≤6 мкм / ≤25 мкм / ≤35 мкм | ≤5 мкм / ≤15 мкм / ≤40 мкм / ≤60 мкм | ||

| Шероховатость | польский | Ra ≤ 1 нм | ||

| Шероховатость | КМП | Ra ≤ 0,2 нм | Ra ≤ 0,5 нм | |

| Трещины на краях | Никто | Общая длина ≤ 20 мм, единичная ≤ 2 мм | ||

| Шестигранные пластины | Кумулятивная площадь ≤ 0,05% | Кумулятивная площадь ≤ 0,1% | Кумулятивная площадь ≤ 1% | |

| Политипные области | Никто | Суммарная площадь ≤ 3% | Суммарная площадь ≤ 3% | |

| Углеродные включения | Кумулятивная площадь ≤ 0,05% | Суммарная площадь ≤ 3% | ||

| Царапины на поверхности | Никто | Суммарная длина ≤ 1 × диаметр пластины | ||

| Краевые чипы | Не допускается ширина и глубина ≥ 0,2 мм | До 7 чипов, ≤ 1 мм каждый | ||

| TSD (вывих резьбового винта) | ≤ 500 см⁻² | Н/Д | ||

| БПД (дислокация базовой плоскости) | ≤ 1000 см⁻² | Н/Д | ||

| Поверхностное загрязнение | Никто | |||

| Упаковка | Многопластинчатая кассета или однопластинчатый контейнер | Многопластинчатая кассета или однопластинчатый контейнер | Многопластинчатая кассета или однопластинчатый контейнер | |

Технические характеристики 4-дюймовых пластин SiC типа 4H-N

| Технические характеристики 4-дюймовой пластины SiC | |||

| Параметр | Нулевое производство MPD | Стандартный производственный класс (класс P) | Уровень D (уровень D) |

| Диаметр | 99,5 мм–100,0 мм | ||

| Толщина (4H-N) | 350 мкм±15 мкм | 350 мкм±25 мкм | |

| Толщина (4H-Si) | 500 мкм±15 мкм | 500 мкм±25 мкм | |

| Ориентация пластины | Вне оси: 4,0° в направлении <1120> ±0,5° для 4H-N; На оси: <0001> ±0,5° для 4H-Si | ||

| Плотность микротрубок (4H-N) | ≤0,2 см⁻² | ≤2 см⁻² | ≤15 см⁻² |

| Плотность микротрубок (4H-Si) | ≤1 см⁻² | ≤5 см⁻² | ≤15 см⁻² |

| Удельное сопротивление (4H-N) | 0,015–0,024 Ом·см | 0,015–0,028 Ом·см | |

| Удельное сопротивление (4H-Si) | ≥1E10 Ом·см | ≥1E5 Ом·см | |

| Первичная плоская ориентация | [10-10] ±5,0° | ||

| Длина первичной плоскости | 32,5 мм ±2,0 мм | ||

| Длина вторичной плоскости | 18,0 мм ±2,0 мм | ||

| Вторичная плоская ориентация | Кремниевая поверхность вверх: 90° по часовой стрелке от плоскости ±5,0° | ||

| Исключение границ | 3 мм | ||

| LTV/TTV/Bow Warp | <2,5 мкм/<5 мкм/<15 мкм/<30 мкм | <10 мкм/<15 мкм/<25 мкм/<40 мкм | |

| Шероховатость | Полировка Ra ≤1 нм; CMP Ra ≤0,2 нм | Ra ≤0,5 нм | |

| Трещины на краях под воздействием света высокой интенсивности | Никто | Никто | Общая длина ≤10 мм; отдельная длина ≤2 мм |

| Шестигранные пластины с высокой интенсивностью света | Кумулятивная площадь ≤0,05% | Кумулятивная площадь ≤0,05% | Кумулятивная площадь ≤0,1% |

| Политипные области с высокой интенсивностью света | Никто | Кумулятивная площадь ≤3% | |

| Визуальные углеродные включения | Кумулятивная площадь ≤0,05% | Кумулятивная площадь ≤3% | |

| Царапины на поверхности кремния под воздействием высокоинтенсивного света | Никто | Суммарная длина ≤1 диаметра пластины | |

| Сколы на краях под воздействием света высокой интенсивности | Не допускается ширина и глубина ≥0,2 мм | допускается 5, ≤1 мм каждый | |

| Загрязнение поверхности кремния светом высокой интенсивности | Никто | ||

| Вывих резьбового винта | ≤500 см⁻² | Н/Д | |

| Упаковка | Многопластинчатая кассета или однопластинчатый контейнер | Многопластинчатая кассета или однопластинчатый контейнер | Многопластинчатая кассета или однопластинчатый контейнер |

Технические характеристики 4-дюймовых пластин SiC типа HPSI

| Технические характеристики 4-дюймовых пластин SiC типа HPSI | |||

| Параметр | Нулевой уровень добычи MPD (класс Z) | Стандартный производственный класс (класс P) | Уровень D (уровень D) |

| Диаметр | 99,5–100,0 мм | ||

| Толщина (4H-Si) | 500 мкм ±20 мкм | 500 мкм ±25 мкм | |

| Ориентация пластины | Вне оси: 4,0° в направлении <11-20> ±0,5° для 4H-N; На оси: <0001> ±0,5° для 4H-Si | ||

| Плотность микротрубок (4H-Si) | ≤1 см⁻² | ≤5 см⁻² | ≤15 см⁻² |

| Удельное сопротивление (4H-Si) | ≥1E9 Ом·см | ≥1E5 Ом·см | |

| Первичная плоская ориентация | (10-10) ±5,0° | ||

| Длина первичной плоскости | 32,5 мм ±2,0 мм | ||

| Длина вторичной плоскости | 18,0 мм ±2,0 мм | ||

| Вторичная плоская ориентация | Кремниевая поверхность вверх: 90° по часовой стрелке от плоскости ±5,0° | ||

| Исключение границ | 3 мм | ||

| LTV/TTV/Bow Warp | <3 мкм/<5 мкм/<15 мкм/<30 мкм | <10 мкм/<15 мкм/<25 мкм/<40 мкм | |

| Шероховатость (грань C) | польский | Ra ≤1 нм | |

| Шероховатость (поверхность Si) | КМП | Ra ≤0,2 нм | Ra ≤0,5 нм |

| Трещины на краях под воздействием света высокой интенсивности | Никто | Общая длина ≤10 мм; отдельная длина ≤2 мм | |

| Шестигранные пластины с высокой интенсивностью света | Кумулятивная площадь ≤0,05% | Кумулятивная площадь ≤0,05% | Кумулятивная площадь ≤0,1% |

| Политипные области с высокой интенсивностью света | Никто | Кумулятивная площадь ≤3% | |

| Визуальные углеродные включения | Кумулятивная площадь ≤0,05% | Кумулятивная площадь ≤3% | |

| Царапины на поверхности кремния под воздействием высокоинтенсивного света | Никто | Суммарная длина ≤1 диаметра пластины | |

| Сколы на краях под воздействием света высокой интенсивности | Не допускается ширина и глубина ≥0,2 мм | допускается 5, ≤1 мм каждый | |

| Загрязнение поверхности кремния светом высокой интенсивности | Никто | Никто | |

| Вывих резьбового винта | ≤500 см⁻² | Н/Д | |

| Упаковка | Многопластинчатая кассета или однопластинчатый контейнер | ||

применение пластин SiC

-

Силовые модули на основе SiC-пластин для инверторов электромобилей

МОП-транзисторы и диоды на основе SiC-пластин, изготовленные на высококачественных подложках из SiC-пластин, обеспечивают сверхнизкие коммутационные потери. Благодаря использованию технологии SiC-пластин эти силовые модули работают при более высоких напряжениях и температурах, что позволяет создавать более эффективные тяговые инверторы. Интеграция кристаллов SiC-пластин в силовые каскады снижает требования к охлаждению и уменьшает занимаемую площадь, демонстрируя весь потенциал инноваций на основе SiC-пластин. -

Высокочастотные RF и 5G-устройства на SiC-пластине

ВЧ-усилители и переключатели, изготовленные на полуизолирующих платформах из SiC-пластин, демонстрируют превосходную теплопроводность и пробивное напряжение. Подложка из SiC-пластины минимизирует диэлектрические потери на частотах ГГц, а прочность материала SiC-пластины обеспечивает стабильную работу в условиях высокой мощности и высоких температур, что делает SiC-пластину предпочтительным субстратом для базовых станций и радиолокационных систем 5G следующего поколения. -

Оптоэлектронные и светодиодные подложки из пластин SiC

Синие и УФ-светодиоды, выращенные на подложках из SiC-пластин, отличаются превосходным согласованием кристаллической решетки и отличным теплоотводом. Использование полированной C-гранной SiC-пластины обеспечивает равномерные эпитаксиальные слои, а её высокая твёрдость позволяет тонко утончать пластину и надёжно корпусировать устройство. Это делает SiC-пластину идеальной платформой для создания мощных светодиодов с длительным сроком службы.

Вопросы и ответы по пластинам SiC

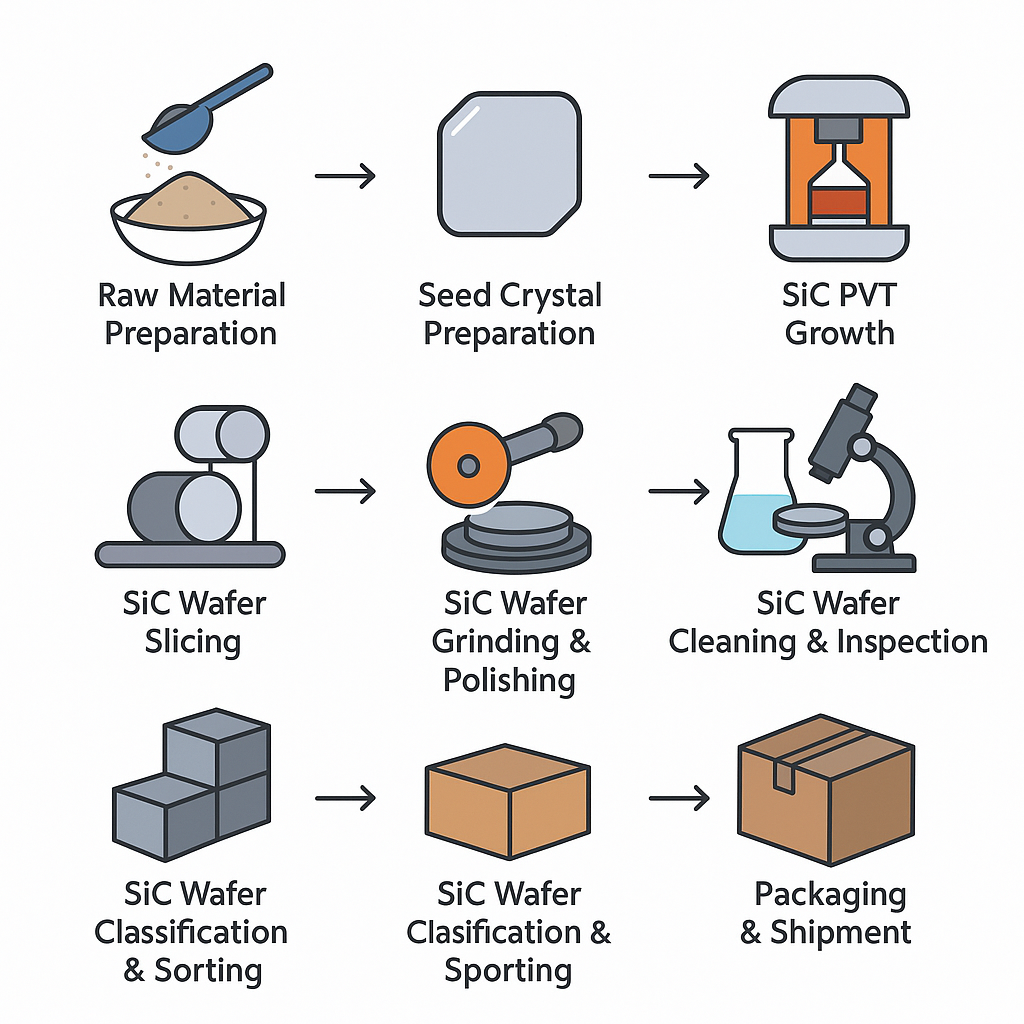

1. В: Как производятся пластины SiC?

А:

изготовлены пластины SiCПодробные шаги

-

Пластины SiCПодготовка сырья

- Используйте порошок SiC марки ≥5N (содержание примесей ≤1 ppm).

- Просеять и предварительно прокалить для удаления остаточных соединений углерода или азота.

-

SiCПриготовление затравочных кристаллов

-

Возьмите кусок монокристалла 4H-SiC, разрежьте вдоль ориентации 〈0001〉 до размеров ~10 × 10 мм².

-

Прецизионная полировка до Ra ≤0,1 нм и маркировка ориентации кристалла.

-

-

SiCРост PVT (физический перенос пара)

-

Загрузите графитовый тигель: снизу — порошок SiC, сверху — затравочный кристалл.

-

Откачать до 10⁻³–10⁻⁵ Торр или заполнить высокочистым гелием под давлением 1 атм.

-

Зона источника тепла должна быть нагрета до 2100–2300 ℃, зона посева должна быть прохладнее на 100–150 ℃.

-

Контролируйте скорость роста на уровне 1–5 мм/ч для достижения баланса качества и производительности.

-

-

SiCОтжиг слитков

-

Отожгите выращенный слиток SiC при температуре 1600–1800 ℃ в течение 4–8 часов.

-

Назначение: снятие термических напряжений и снижение плотности дислокаций.

-

-

SiCНарезка вафель

-

С помощью алмазной проволочной пилы разрежьте слиток на пластины толщиной 0,5–1 мм.

-

Минимизируйте вибрацию и боковые усилия, чтобы избежать микротрещин.

-

-

SiCВафляШлифовка и полировка

-

Грубый помолдля удаления следов распиловки (шероховатость ~10–30 мкм).

-

Тонкое измельчениедля достижения плоскостности ≤5 мкм.

-

Химико-механическая полировка (ХМП)для достижения зеркального блеска (Ra ≤0,2 нм).

-

-

SiCВафляОчистка и осмотр

-

Ультразвуковая чисткав растворе Пираньи (H₂SO₄:H₂O₂), деионизированной воде, затем IPA.

-

Рентгеновская дифракционная спектроскопия/рамановская спектроскопиядля подтверждения политипа (4H, 6H, 3C).

-

Интерферометриядля измерения плоскостности (<5 мкм) и коробления (<20 мкм).

-

Четырехточечный зонддля проверки удельного сопротивления (например, HPSI ≥10⁹ Ом·см).

-

Проверка дефектовпод поляризованным световым микроскопом и царапающим тестером.

-

-

SiCВафляКлассификация и сортировка

-

Сортировка пластин по политипу и электрическому типу:

-

4H-SiC N-типа (4H-N): концентрация носителей 10¹⁶–10¹⁸ см⁻³

-

4H-SiC высокочистый полуизолирующий (4H-HPSI): удельное сопротивление ≥10⁹ Ом·см

-

6H-SiC N-типа (6H-N)

-

Другие: 3C-SiC, P-тип и т. д.

-

-

-

SiCВафляУпаковка и отгрузка

2. В: Каковы основные преимущества пластин SiC по сравнению с кремниевыми пластинами?

A: По сравнению с кремниевыми пластинами, пластины SiC позволяют:

-

Работа при более высоком напряжении(>1200 В) с пониженным сопротивлением во включенном состоянии.

-

Более высокая температурная стабильность(>300 °C) и улучшенное терморегулирование.

-

Более высокие скорости переключенияс меньшими потерями при переключении, уменьшением охлаждения на системном уровне и габаритов преобразователей мощности.

4. В: Какие распространенные дефекты влияют на выход годных пластин SiC и их производительность?

A: К основным дефектам пластин SiC относятся микротрубки, дислокации базисной плоскости (ДБП) и поверхностные царапины. Микротрубки могут привести к серьёзному отказу устройства; ДБП со временем увеличивают сопротивление в открытом состоянии; а поверхностные царапины приводят к разрушению пластины или плохому эпитаксиальному росту. Поэтому для максимального выхода годных пластин SiC необходимы тщательный контроль и минимизация дефектов.

Время публикации: 30 июня 2025 г.