Карбид кремния (SiC) — это не только важнейшая технология для национальной обороны, но и ключевой материал для мировой автомобильной и энергетической промышленности. Резка пластин, являясь первым критически важным этапом обработки монокристаллов SiC, напрямую определяет качество последующего утонения и полировки. Традиционные методы резки часто приводят к образованию поверхностных и подповерхностных трещин, что увеличивает вероятность разрушения пластин и производственные затраты. Поэтому контроль поверхностных трещин имеет решающее значение для развития производства SiC-устройств.

В настоящее время при резке слитков SiC возникают две основные проблемы:

- Высокие потери материала при традиционной многоканатной резке:Чрезвычайная твёрдость и хрупкость SiC делают его склонным к короблению и растрескиванию при резке, шлифовке и полировке. По данным Infineon, традиционная возвратно-поступательная резка многопроволочными алмазными пилами на смоляной связке обеспечивает лишь 50% использования материала при резке, а общие потери одной пластины после полировки достигают ~250 мкм, что делает пригодным к использованию лишь минимальное количество материала.

- Низкая эффективность и длительные производственные циклы:Международная производственная статистика показывает, что изготовление 10 000 пластин методом круглосуточной многострунной резки занимает около 273 дней. Этот метод требует дорогостоящего оборудования и расходных материалов, а также приводит к высокой шероховатости поверхности и загрязнению (пыль, сточные воды).

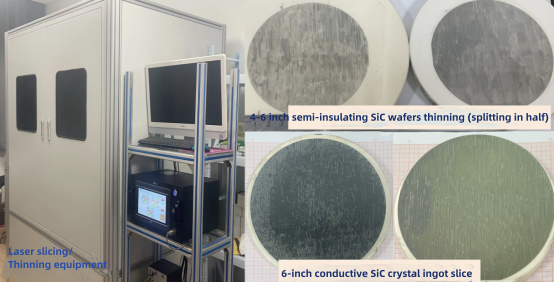

Для решения этих проблем команда профессора Сю Сянцяня из Нанкинского университета разработала высокоточное оборудование для лазерной резки SiC, использующее сверхбыструю лазерную технологию для минимизации дефектов и повышения производительности. Для слитка SiC диаметром 20 мм эта технология удваивает выход годных пластин по сравнению с традиционной проволочной резкой. Кроме того, пластины, разрезанные лазером, демонстрируют превосходную геометрическую однородность, что позволяет уменьшить толщину каждой пластины до 200 мкм и дополнительно увеличить производительность.

Основные преимущества:

- Завершены НИОКР по созданию крупномасштабного прототипа оборудования, проверенного на резку 4–6-дюймовых полуизолирующих пластин SiC и 6-дюймовых проводящих слитков SiC.

- Проверяется резка слитков толщиной 8 дюймов.

- Значительно сокращено время нарезки, увеличен годовой выход продукции и повышение урожайности более чем на 50%.

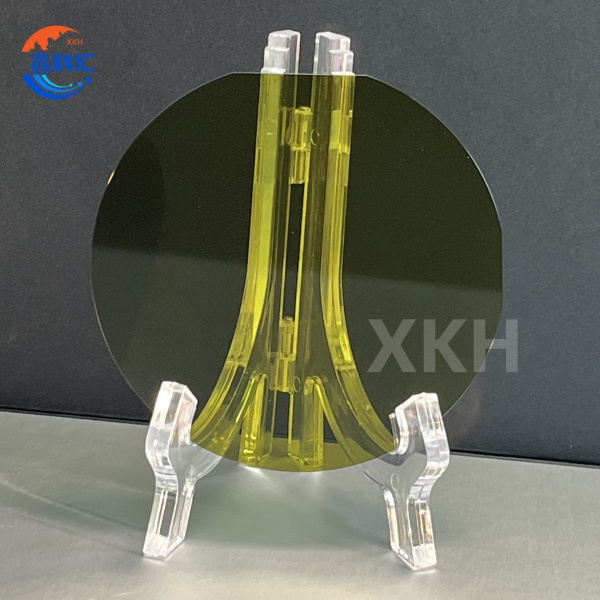

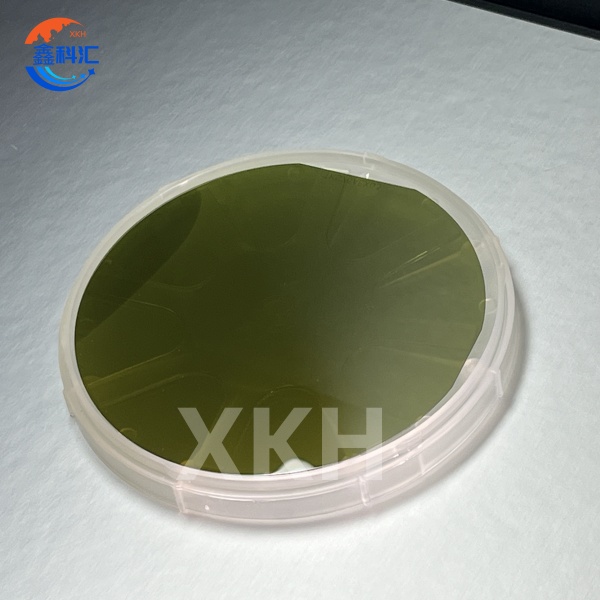

Подложка SiC XKH типа 4H-N

Рыночный потенциал:

Это оборудование призвано стать основным решением для резки слитков SiC диаметром 8 дюймов, в настоящее время доминирующим импортом из Японии, что связано с высокой стоимостью и экспортными ограничениями. Внутренний спрос на оборудование для лазерной резки/утонения превышает 1000 единиц, однако зрелых аналогов в Китае не существует. Технология Нанкинского университета обладает огромной рыночной стоимостью и экономическим потенциалом.

Совместимость с различными материалами:

Помимо SiC, оборудование поддерживает лазерную обработку нитрида галлия (GaN), оксида алюминия (Al₂O₃) и алмаза, что расширяет возможности его промышленного применения.

Это нововведение, революционизирующее обработку пластин SiC, устраняет критически важные узкие места в производстве полупроводников, одновременно следуя мировым тенденциям в области создания высокопроизводительных, энергоэффективных материалов.

Заключение

Будучи лидером в отрасли по производству подложек из карбида кремния (SiC), компания XKH специализируется на поставках полноразмерных подложек SiC размером 2–12 дюймов (включая типы 4H-N/SEMI, 4H/6H/3C), предназначенных для быстрорастущих секторов, таких как транспортные средства на новых источниках энергии (NEV), системы хранения фотоэлектрической энергии (PV) и связь 5G. Используя технологию нарезки крупногабаритных пластин с малыми потерями и высокоточную технологию обработки, мы достигли массового производства 8-дюймовых подложек и совершили прорыв в технологии выращивания 12-дюймовых проводящих кристаллов SiC, что значительно снизило себестоимость единицы чипа. В дальнейшем мы продолжим оптимизировать процессы лазерной резки на уровне слитков и интеллектуальные процессы управления напряжениями, чтобы поднять выход годных 12-дюймовых подложек до уровня, конкурентоспособного на мировом рынке, что позволит отечественной отрасли SiC разрушить международные монополии и ускорить масштабируемые приложения в высокотехнологичных областях, таких как автомобильные чипы и блоки питания серверов ИИ.

Подложка SiC XKH типа 4H-N

Время публикации: 15 августа 2025 г.